Új motort építettünk az Opel szentgotthárdi gyárában

Továbbra is pörög felfele Szentgotthárdon az Opel motorgyára, belekóstolhattunk a melóba

Ez a cikk több mint 90 napja frissült utoljára, ezért kérjük, az olvasása során ezt vegye figyelembe!

Jövőre új motor készül Szentgotthárdon, mi már most megnézhettük, hogy miként épül fel, illetve a szerelősori munkát is megízlelhettük.

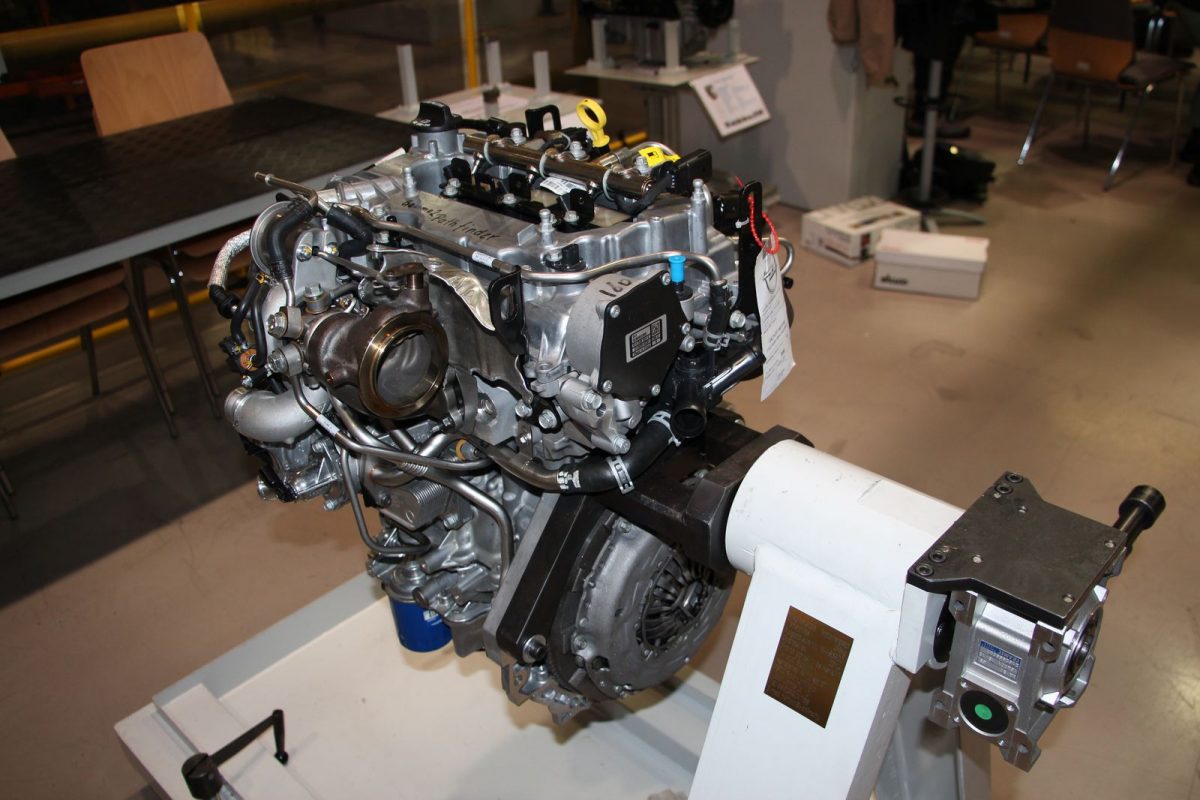

Idén két új (egységesen 1,6 literes, benzines és dízel) motor termelését kezdte meg az Opel szentgotthárdi, Flex, azaz az egyes motorok gyártását rugalmasan, igény szerint változtatni képes gyára. Jövőre palettára kerül az 1.0 SIDI, 115 lóerős, 166 Nm nyomatékot adó, először az Adam kisautó kerülő háromhengeres is

Magyarország első újkori autógyára az Opel szentgotthárdi üzeme, ahol 1992-től 1999-ig az Opel Astra F összeszerelése ment, de az autók mellett már 1992-től készültek motorok is, 1,6 literes, 8 szelepes (75 lóerős) benzinesek is. Az eredeti cél évente 15 000 Astra összeszerelése és 200 000 1,6-os benzinmotor előállítása volt. 1993-tól készült ugyanott az elsőként az akkor debütált Corsába beszerelt, 16 szelepes (109 lóerős) 1.6-os benzines, 1994-től az 1.4-es is. Ha már megkezdtük a történelmi áttekintést: 1995-től már négyajtós Astra is jött Szentgotthárdról, 1996-ban pedig új hengerfejgyár indult be: az éves kapacitás ekkor már 460 000 motor és hengerfej, valamint 15 000 Astra volt. 1999-ig összesen 80 835 Astra készült el, köztük 200 speciális rendőrségi kivitel, majd 4404 Vectra B is összeszerelésre került Szentgotthárdon. Azóta csak a motorgyár pörög, az nem kicsit, 1999-ben például rekordot állított fel évi 515 000 példánnyal. 2004 negyedik hónapjában, azaz áprilisában a négymilliomodik motor készült el, közben pedig váltók is szép számmal jöttek a vas megyei üzemből. 2005-ben a down sizing filozófia jegyében kezdődött az 1,6 literes turbómotor gyártása. 2005-ben elkészült az ötmilliomodik motor, ugyanekkor az üzem 8 millió munkanapkiesés nélkül ledolgozott munkaórát tudhatott maga mögött. Ugyanezen évben indult a váltófelújítás, illetve a gépekben működő motororsók, szintén üzemszerű felújítása is. 2009-ben kezdődött a készre szerelt 1,6 és 1,8 literes, változtatható vezérműtengely-szögű benzines motorok gyártása Kínába, illetve akkor készült el a tízezredik felújított sebességváltó.

Fontos kérdés: a menza, főként a jobbra látható dolgozói áron olcsó, és jó

2010-ben új időszámítás kezdődött, a Flex motorgyáré: az Opel/Vauxhall alelnöke Orbán Viktor miniszterelnökkel Budapesten, a Parlamentben közös sajtótájékoztatón jelentette be az Opel új, 2011-ben indított beruházását. Az új gyár 500 000 millió eurós invesztícióval 800 új munkahelyet teremt. 2011-ben így, azon túl, hogy a gyár azt ünnepelhette, hogy 10 éve nem történt benne munkanapkieséssel járó baleset, valamint az ötmilliomodik hengerfejet is elkészítette, őszre már egy tető alá hozott új csarnokkal bővült. Tavaly ősszel már ünnepélyesen át is adták az akkorra már felszerszámozott, ám még a gyártás előkészítésénél tartó, idén év eleje óta azonban már új, 1,6 literes SIDI, azaz közvetlen befecskendezéses benzineseket és szintén vadonatúj, 1,6 literes turbódízeleket gyártó üzemet.

2015-re már évi 650 000 motort ígér a szentgotthárdi gyár

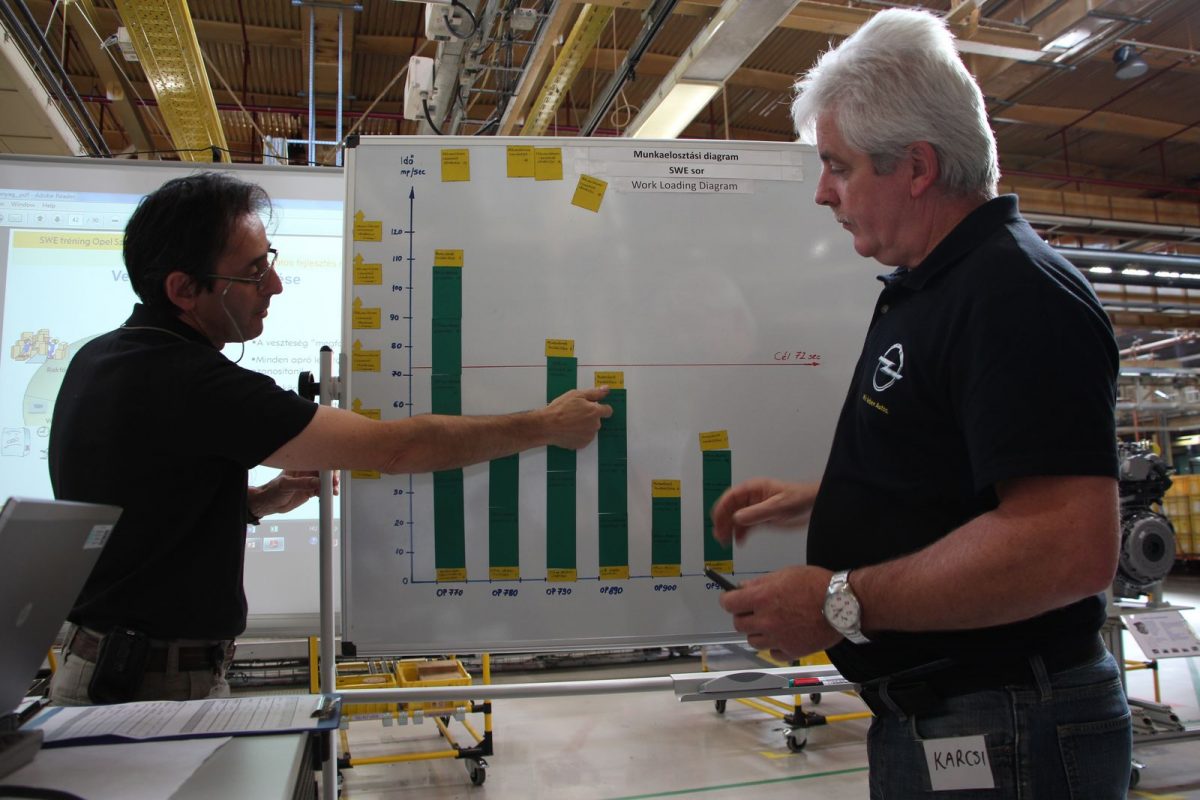

Volt tehát esemény bőven az elmúlt években Szentgotthárdon, ennek örömére az újságírókat is nem egyszer invitálta oda az Opel, én magam például legalább négyszer voltam az elmúlt két évben, és bevallom, egy idei meghívást idő hiányában vissza kellett mondjak. Így is több mint 2000 kilométert autóztam az Opel gyárába, természetesen Opellel. E héten pedig ismét megvolt a több mint 500 kilométeres kör. És minden eddigi közül ez volt a legjobb, legérdekesebb. Az Opel ugyanis itthon nem csak meghonosította a GM Global Manufacturing System névre hallgató egységes gyártásrendszerét, hanem azzal igyekszik minden jelenlegi és új kollégáját is megismertetni. Amolyan munkahelyi beszoktató tréningként, hogy például a könyvelésen dolgozók is tudják, hogy mi folyik Gyöngyösön a gyárban. Ennek eszközét, a SWE (Simulated Workshop Environment), azaz szimulációs munkakörnyezet névre hallgató próbaüzemet ízlelhettük meg, nem másként, aktív gyártósori dolgozóként, a lépcső aljáról, operátorként.

Valódi, de játékos futószalagon próbálható a szériagyártás, minden új dolgozónak. Teljes terheltség várható rajta, ugyanis az újoncok zömét még csak eztán veszik fel

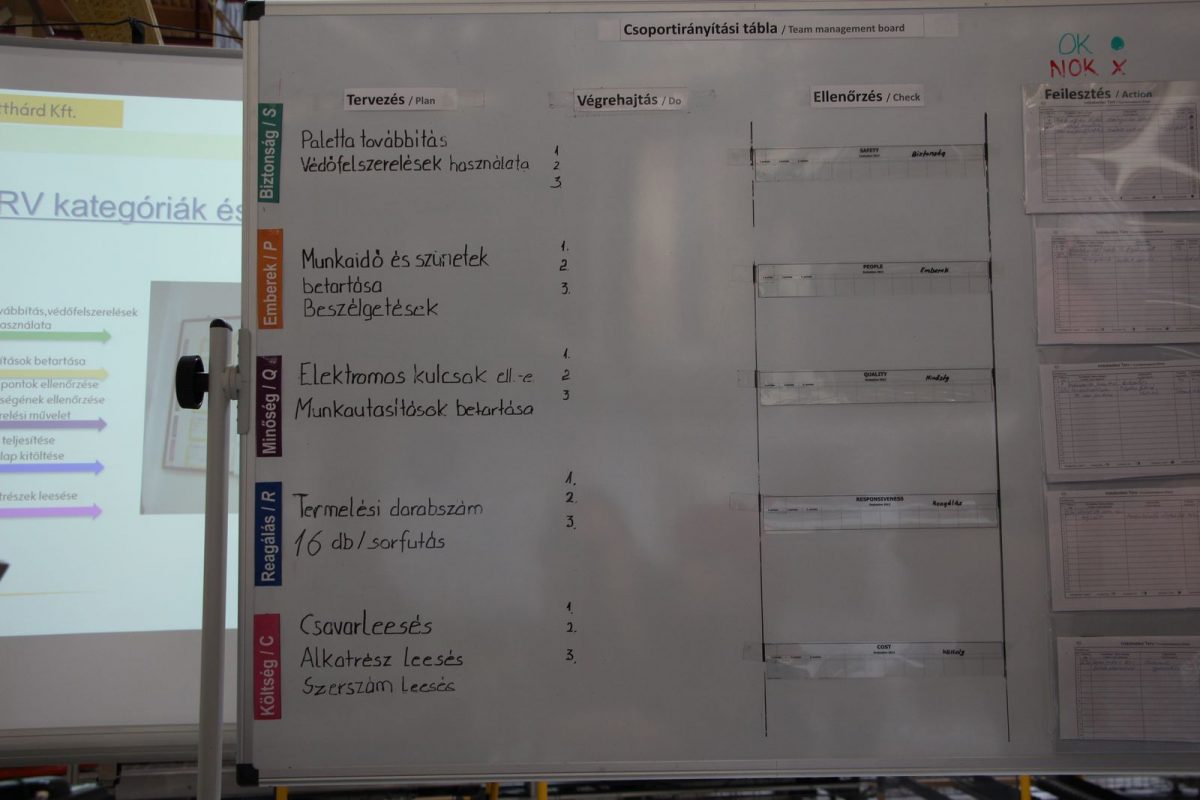

Munkakörünk persze nem volt valódi, míg a dolgozók hagyományos 8 órás műszakot dolgoznak végig, mi hatot sem voltunk bent. Közben a gyáralapítás óta az üzemben dolgozó, hosszú szamárlétrát végigjárva ma trénerként, azaz oktatóként dolgozó szakemberek által megismerkedhettünk a gyártás alapelveivel: első a biztonság, második a minőség, harmadik a termelékenység. Ha a próbaüzemben ugyan más a termék, mások a szerszámok, más (36 helyett 72 másodperc) az ütemidő, s a szabályok is mások, a lényeg ugyanaz, mint a gyárban. A fenti három szabály mindenek feletti. Az egyes munkaállomásoknál minden teendőt leíró munkaelem lap írja le pontosan az elvégzendő feladatokat, lépésről lépésre követendő sorrendben. Attól eltérni nem szabad, a csavarok meghúzását tömbösíteni szintén tiltott, úgy ugyanis nagyobb eséllyel marad el egy-egy művelet. Ha problémával szembesülünk, azt azonnal jelezni kell a nyomógombos jelzőrendszerrel a csoportvezetőnek, aki egyébként az összes általa felügyelt munkaállomásra be tud állni, ha esetleg szükséges.

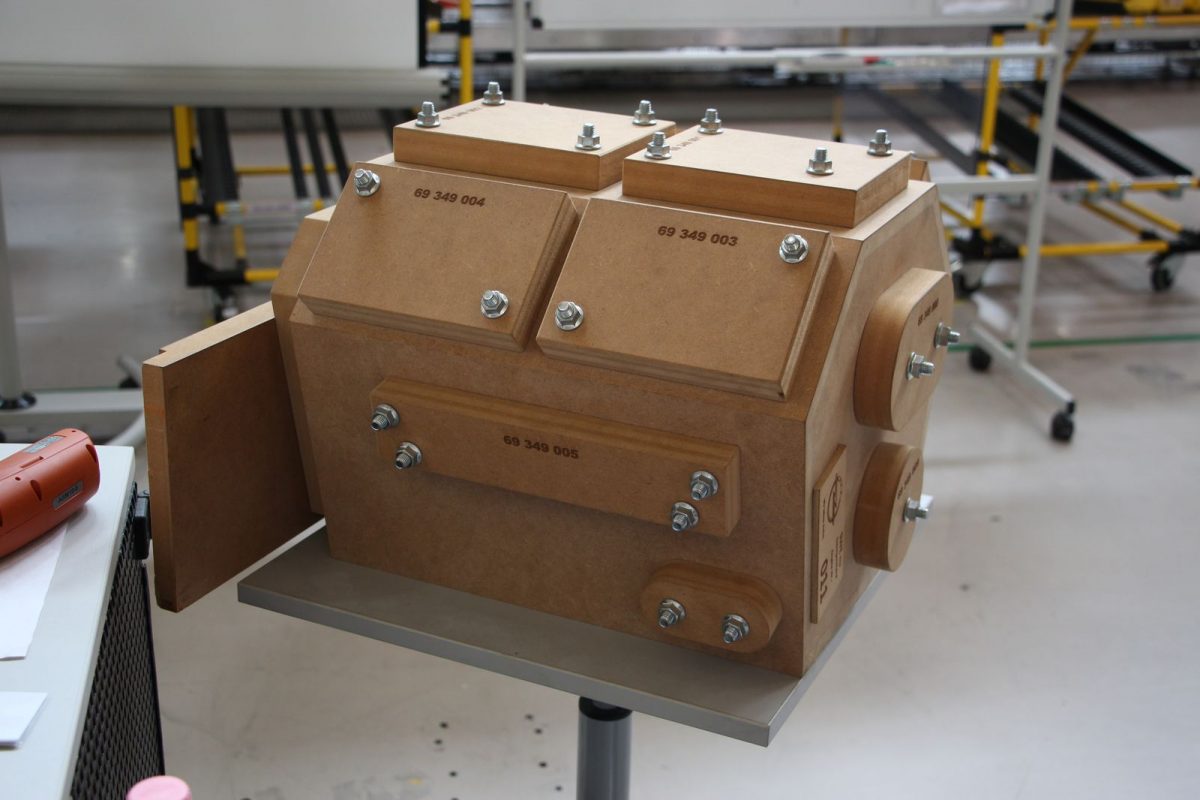

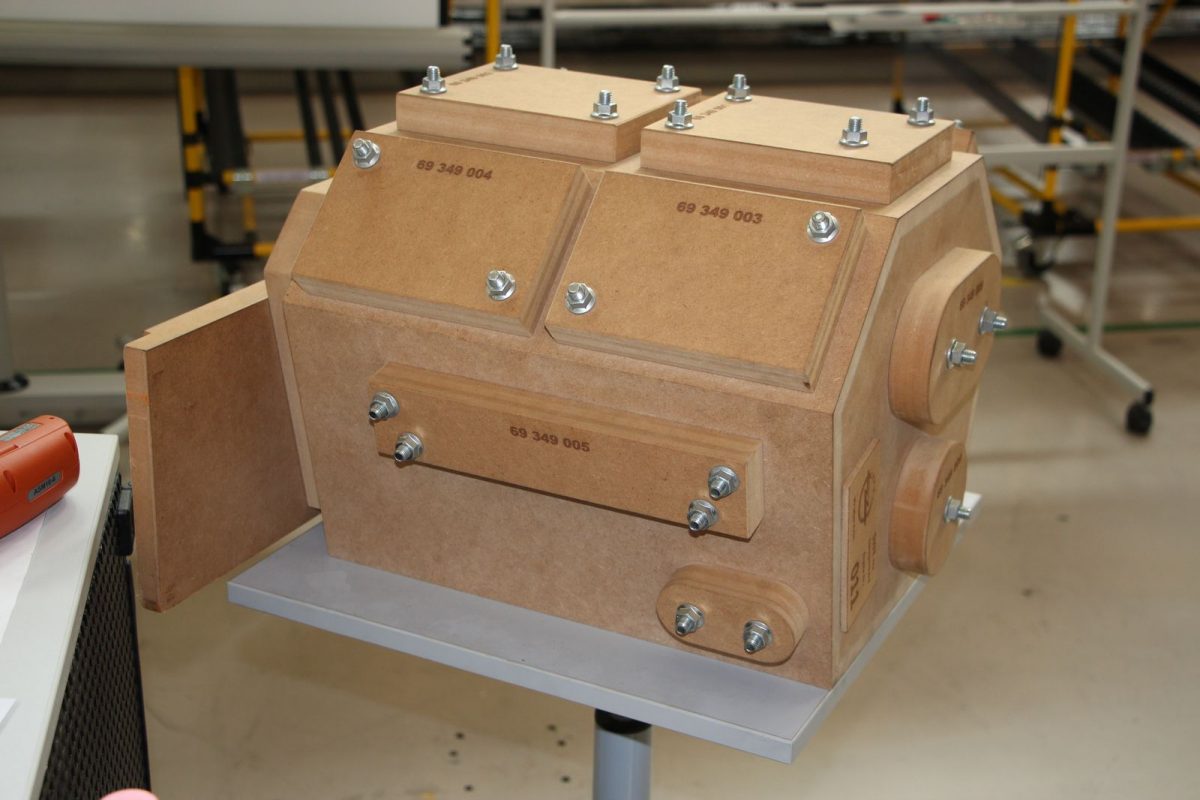

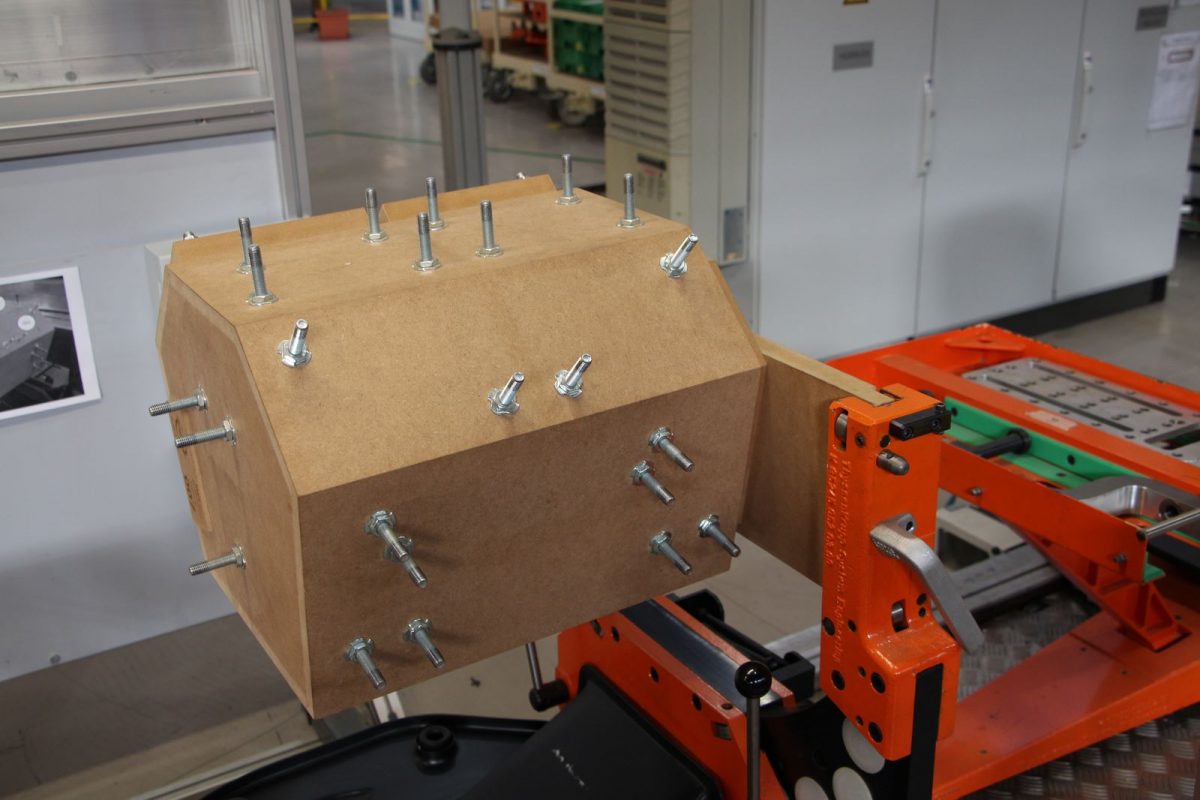

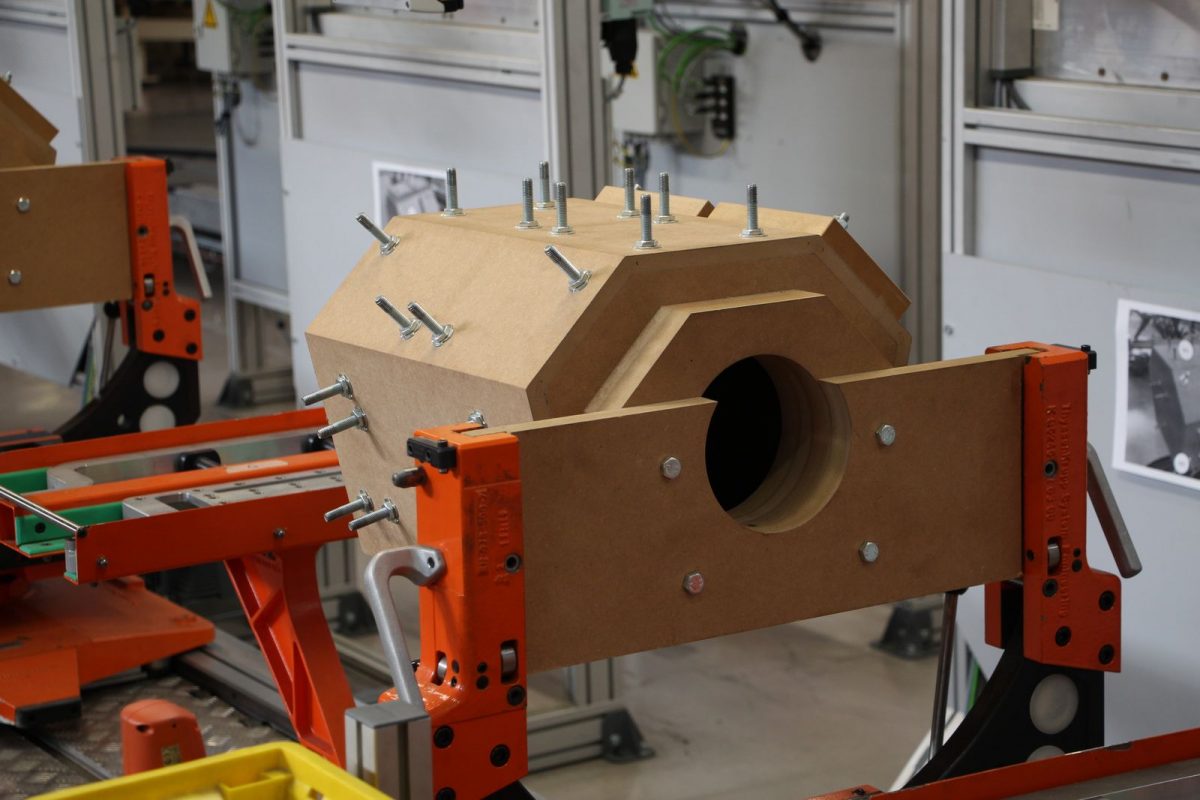

Mi valódi helyett csak képzeletbeli motorokat építhettünk a soron, hogy biztosan a munkára, ne pedig a termékre figyeljünk

Természetes, hogy a munkában elvárás is volt: biztonsági, minőségi és darabszámban meghatározott is. Baleset szerencsére nem történt, selejtet sem termeltünk, igaz, nehéz is lett volna a csupán csavarozandó fadarabokon hibát ejteni. A lehetőség persze megvolt, néhány esetben a „hibás nyersanyagot” is szimulálták a csoportvezetők. A darabszám elsőre nem volt meg, hiányos volt a termelés. 16 helyett csak 11 motor(nak nevezett fakockát) tudtunk „gyártani”. Optimalizálni kellett, a feladatokat a munkaállomások között egyenlőbben elosztani, az alkatrészeket könnyebben elérhető helyre tenni, a fölöslegesen sokszor ismételt szerszámellenőrzést ritkítani. És máris kijött a kívánt mennyiség. A tapasztalat: ha tudjuk teljesíteni a kívánt elvárást, akkor ésszerűsíteni kell a munkán. Mindig lehet. Szerelés közben megtudtuk, hogy a gyárban mindenki legfeljebb csak 2 óra hosszat csinálja ugyanazt, utána munkaállomást vált, hogy nehogy bekattanjon. A csoportvezetők minden egyes számukra érkező jelezést feljegyeznek, nem elsősorban a dolgozók, hanem a munkafolyamat értékelésére. Jellemzően azzal van a baj, nem az emberekkel.

Profi, minőségi szerszámokkal és a biztonság érdekében csakis kesztyűben dolgozhatunk, a munkaterületre utcai cipőben lépni tilos

A csavarleesés elkerülhetetlen, bár a tapasztaltabb munkások nem csupán a leejtést kerülik el, hanem marokra, vakon veszik ki a szükséges dobozból a kívánt mennyiséget. Az alap, hogy hibát termelni tilos, de továbbengedni és elfogadni is az. Az ráadásul jutalmat kap, aki más hibáját szűri ki. Na nem azért, hogy annak okozóját megdorgálják, nem az a lényeg (s az csak a sokadik tévedés után következik), hanem az, hogy hibás termék ne készüljön, ne kerüljön ki a gyárból. Minél előbbre jut ugyanis egy hibás alkatrész, annál drágább lesz a javítása. Logikus, érthető, s valóban jó is látni, hogy miként megy a termelés. Miként készül az az 1.6 SIDI turbómotor, amit például az Opel Cascadában már tesztelhettünk is. De nem csak az készül Szentgotthárdon, hanem az azonos méretű, új turbódízel is, amit Németországban tavasszal már próbálhattunk a Zafira Tourerben, s májusban indul a vadonatúj, 1,0 literes, háromhengeres, 115 lóerős SIDI benzinmotor gyártása is. Addig pedig temérdek, több száz új dolgozót fog felvenni a szentgotthárdi üzem, s ők hozzánk hasonlóan mind végig fognak menni a szimulált gyártósoron.

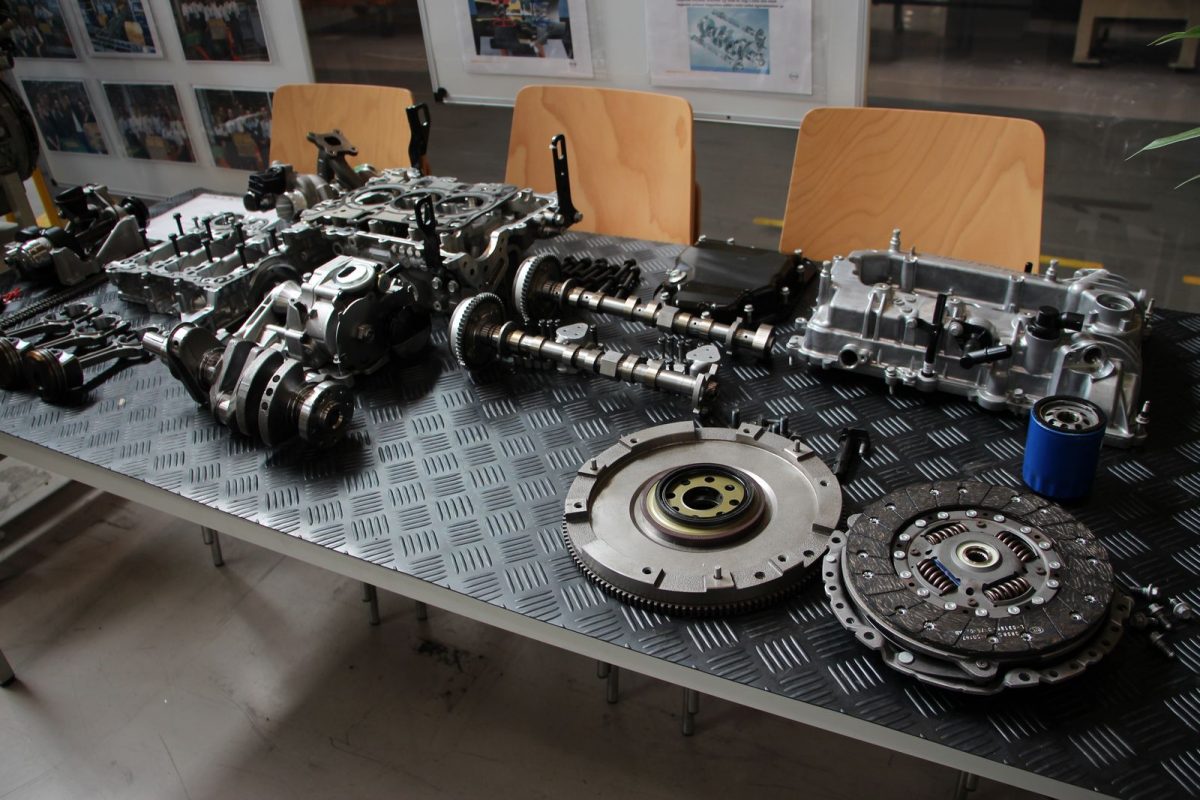

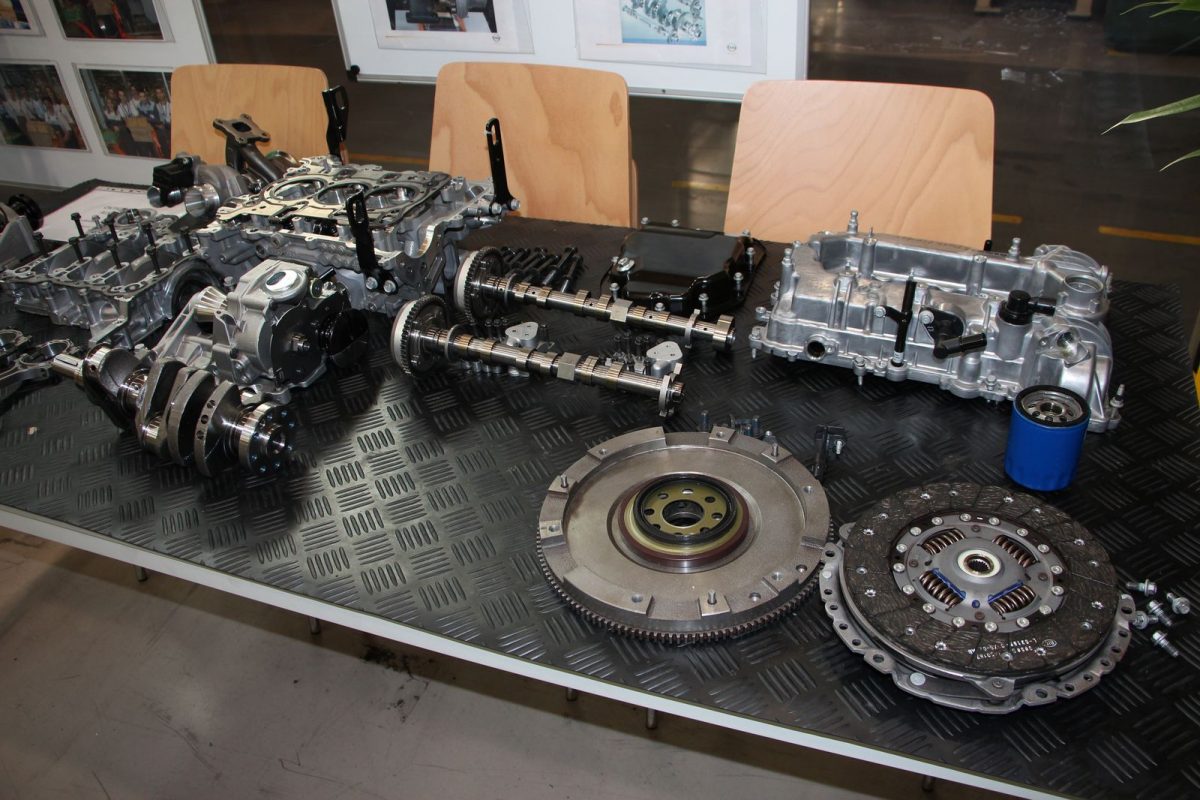

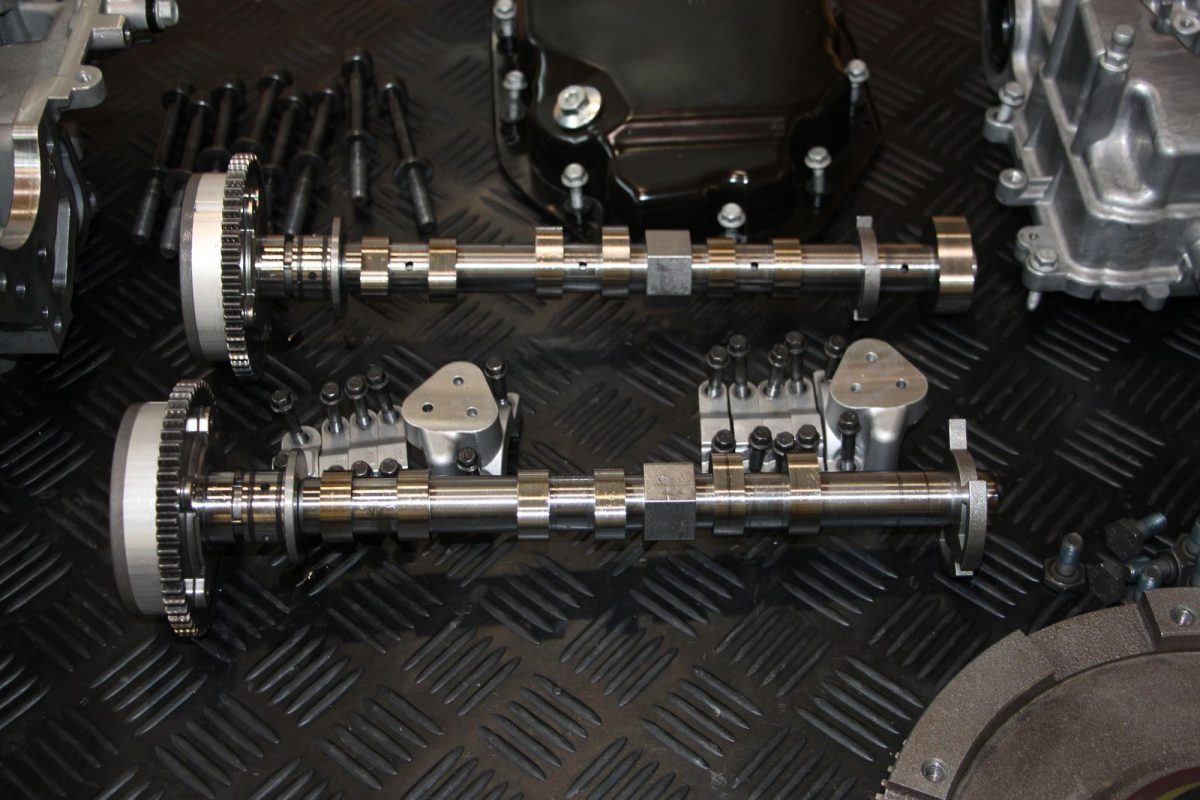

Itt még abszolút darabjaiban a gyárban jövő májustól készülő 1.0 SIDI

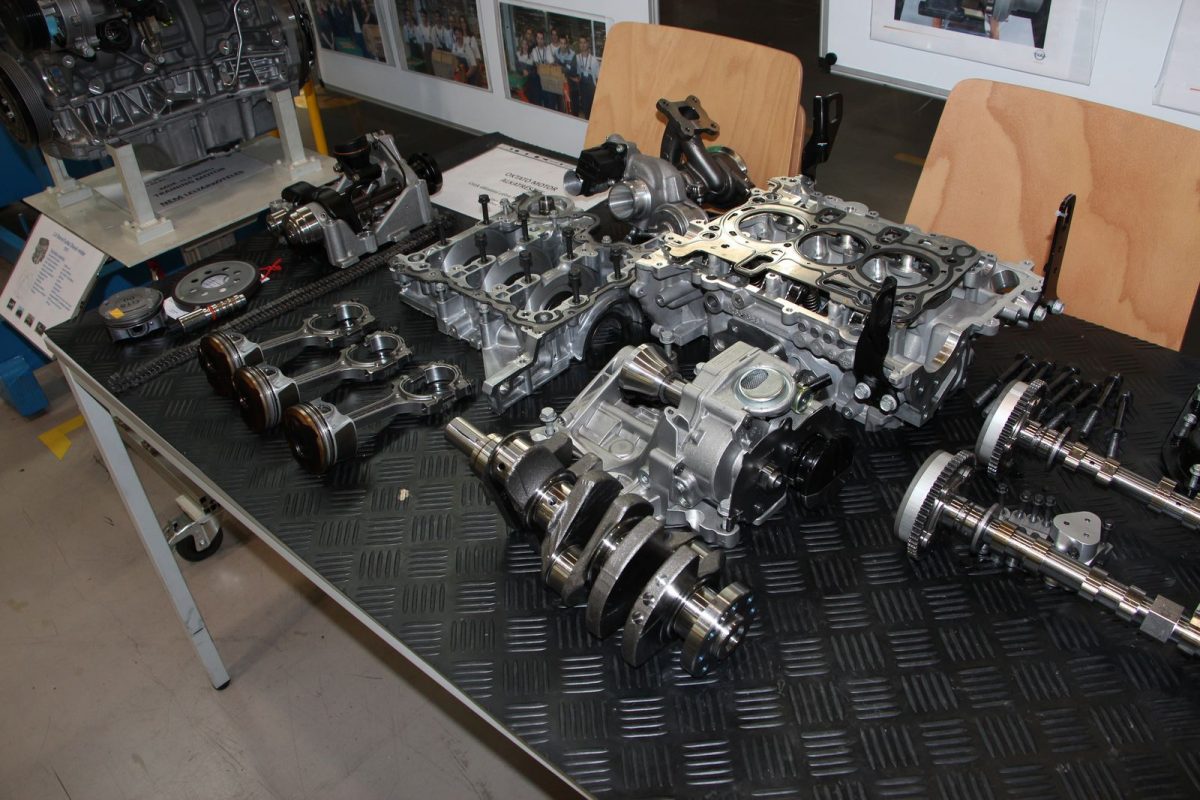

A tréningnek azonban nem csak a rövid, ám a gyárban használtakkal egyező, dönthető, forgatható, az alkatrészek felpakolhatóságát is kínáló palettákkal dolgozó futószalagon végzett munka a része, hanem egy komplett motor alkatrészeinek szortírozása és összeszerelése is. Az idő hiánya miatt ránk csak az összeszerelés várt, illetve az is leginkább trénereinkre, de azért a kollégákkal magunk is részt vehettünk benne. Alapjaiból építettük fel a zömében alumínium, háromhengeres, nagynyomású (150 bar), közös nyomócsöves közvetlen befecskendezéses, két vezérműtengelyes, a májusban kezdődő szériagyártásban majdan kettős tömegű lendkerékkel szerelt 1.0 SIDI turbómotort.

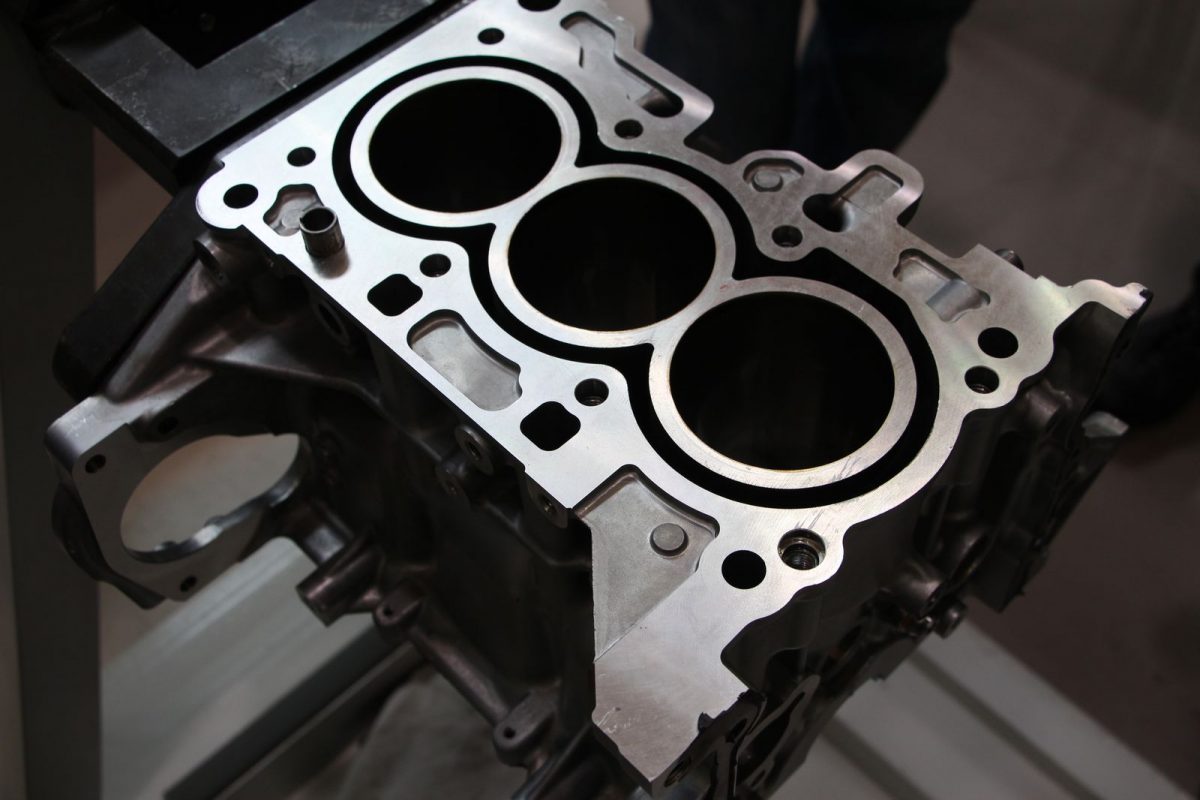

Az alumínium motorblokk egyetlen megmunkálandó tömbként érkezik a gyárba

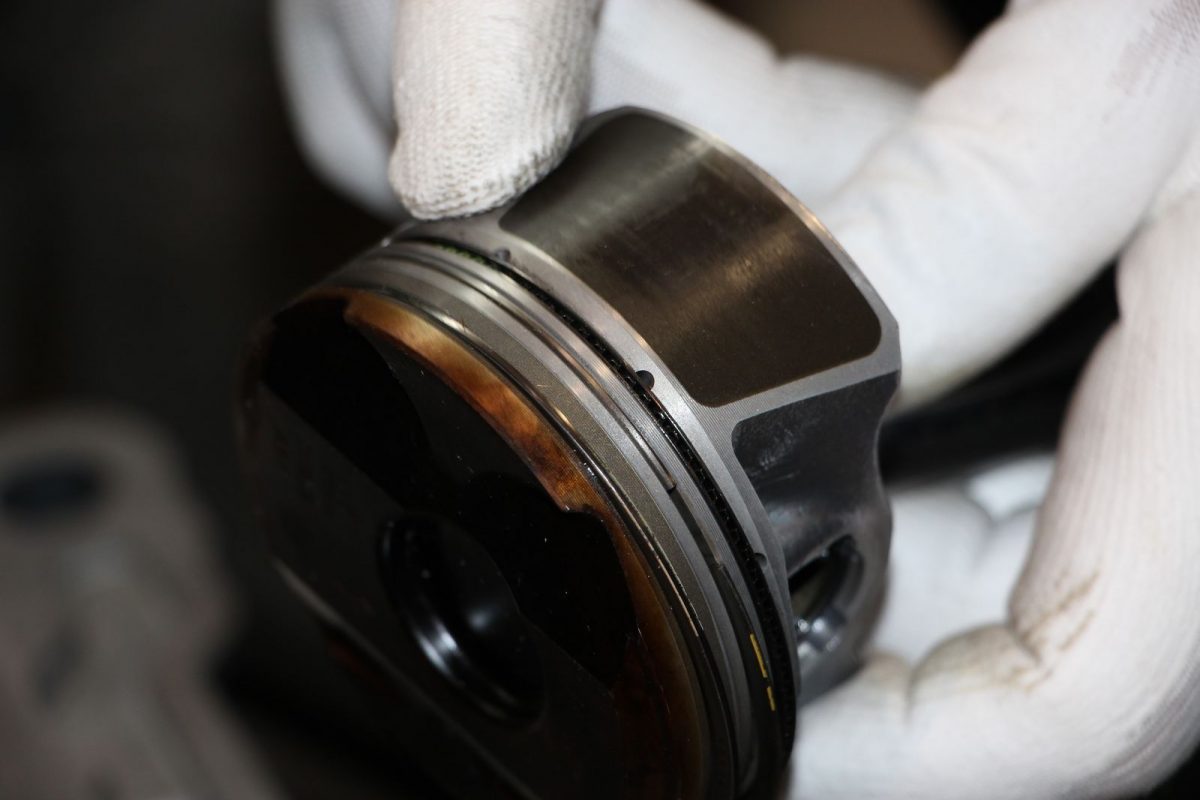

Láthattuk és megtapogathattuk az összes alkatrészét, dugattyúit, csapágyait. Fokozatmentes lánccal hajtott, kiegyensúlyozó-tengellyel egybeépített olajpumpáját, a blokkhoz hasonlóan alumínium hengerfejét, komplett vezérlését, ahol műanyaglapok terelik az olajban futó – szintén fokozatmentes – vezérműláncot. Láthattuk a hidraulikus – olajnyomással kapcsolt – vezérlésmódosítót. Végül pedig a turbót vagy a kuplungot is. Élmény volt. Ahhoz, hogy valaki szintén részese lehessen, nem kell feltétlenül az Opelhez menjen dolgozni, ugyanis idén már néhány beszállító is bejutott a tréningre, s az Opel azt felismerve, hogy ez mekkora élmény, milyen kiváló lehetőség a vevők márkához láncolásához, 15 000 forint ellenében már külső érdeklődőknek is kínálja az "élménynapot". Szerintem megéri!

Összeszereléskor első lépés a dugattyúk behelyezése, a megfelelő adapterrel

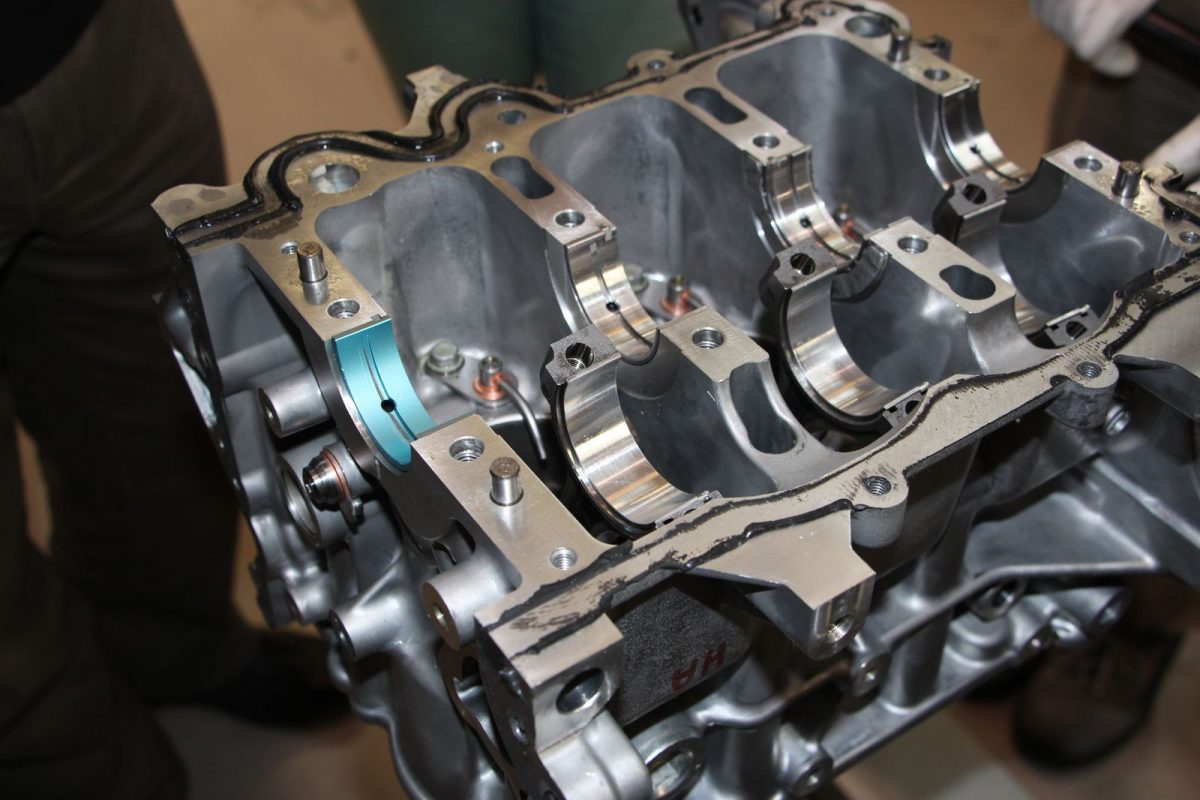

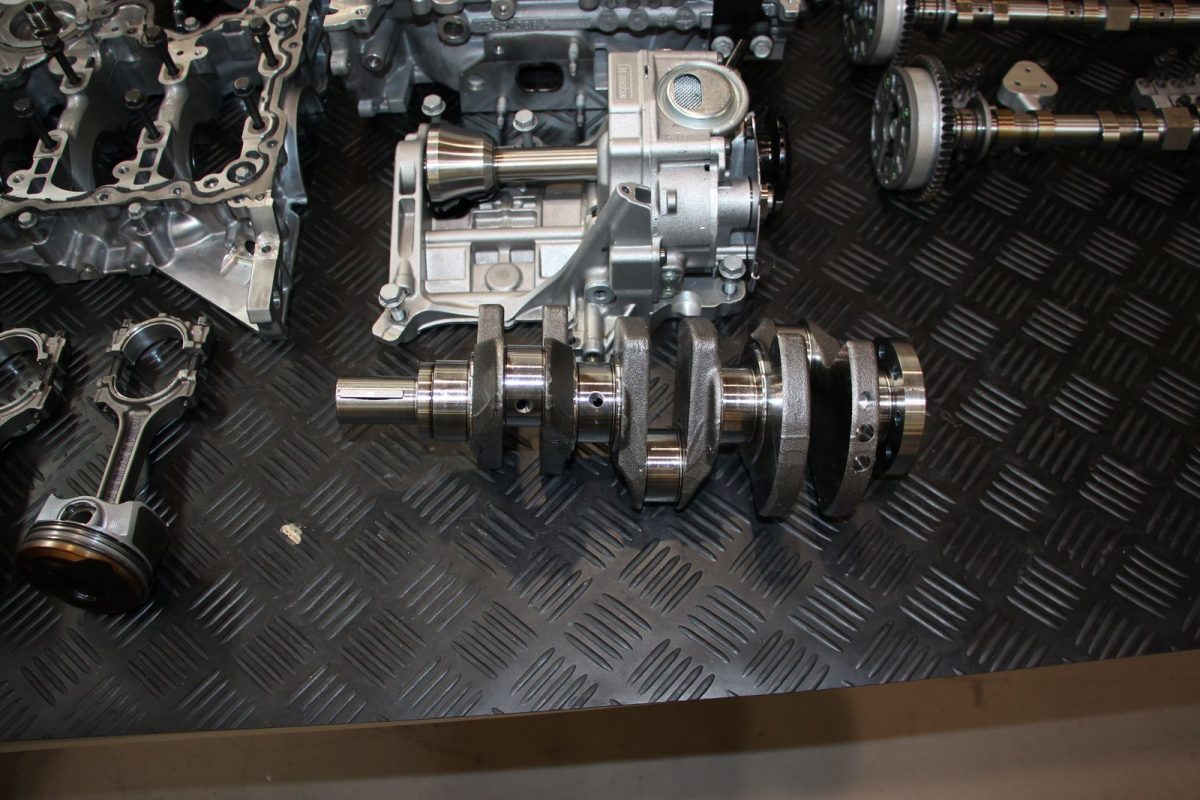

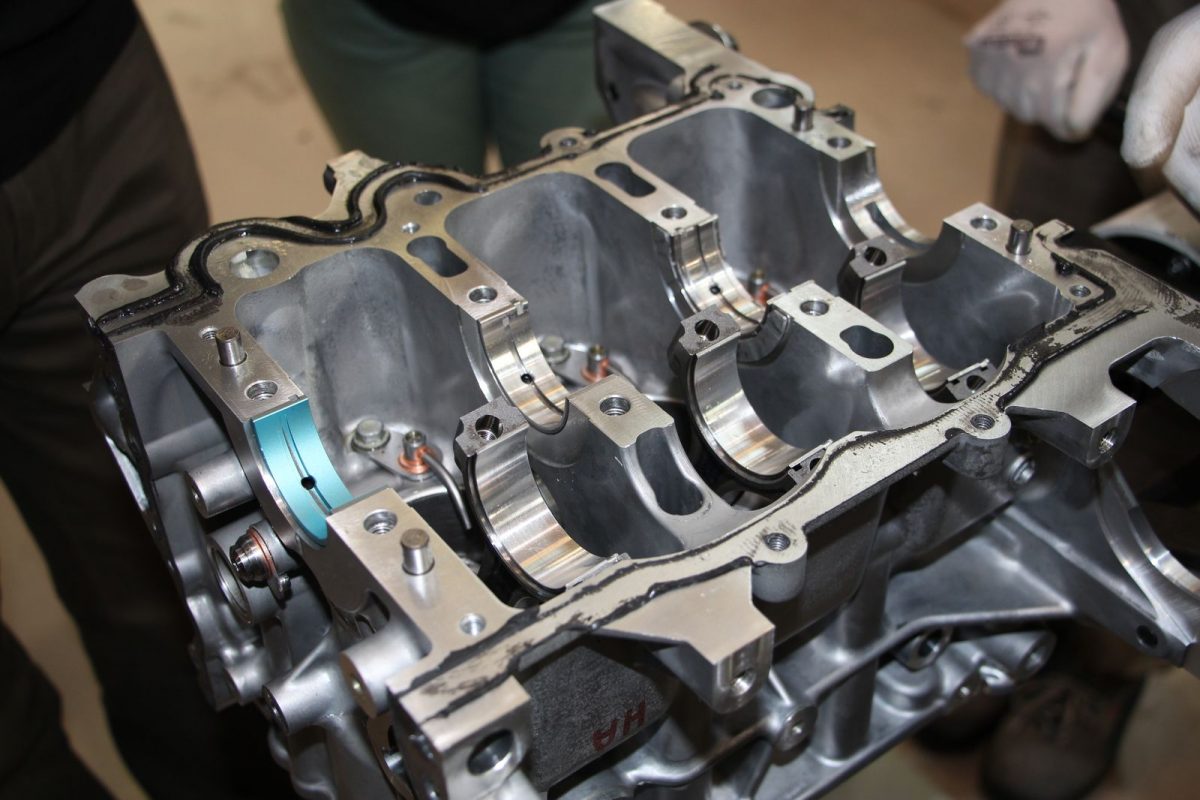

Itt már megfordítva látható a motor, bent vannak a hajtórudak, jöhet a főtengely

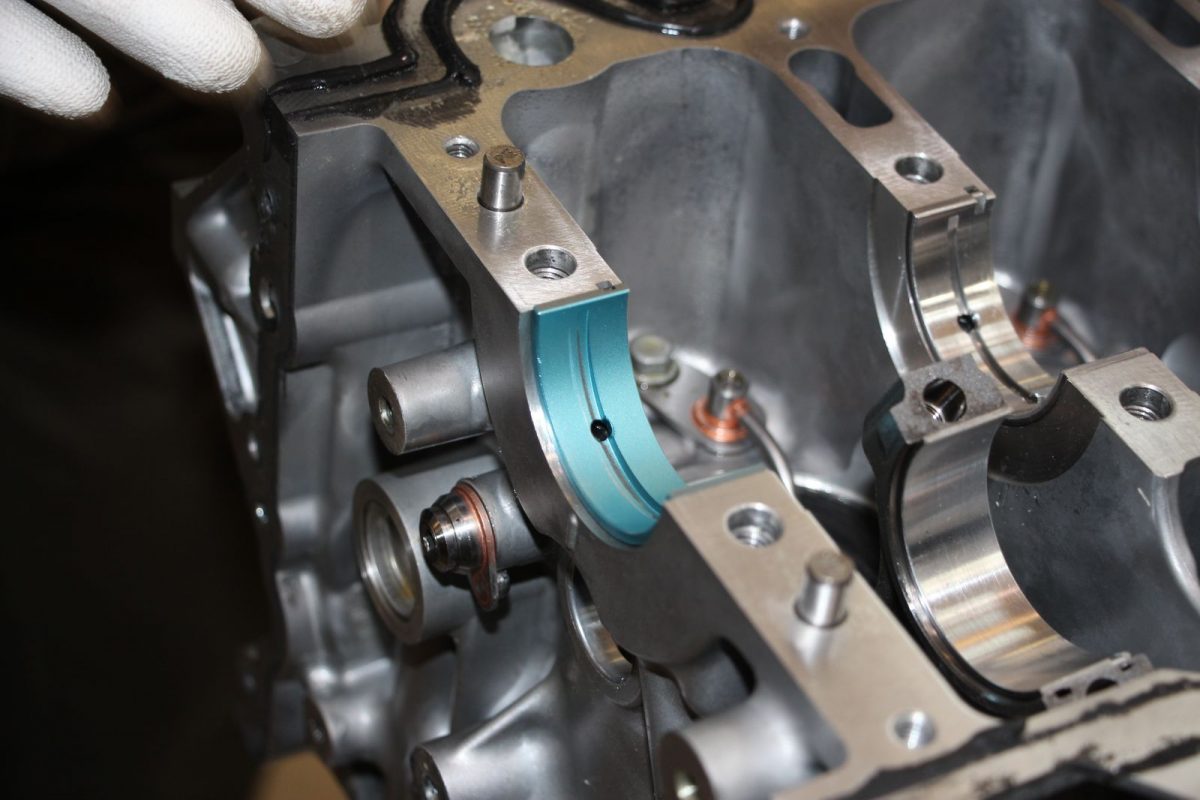

A hajtórudak végeit lézeres bevágás után töréssel választják le, ezért fontos, hogy mindegyik fél a sajátját kapja vissza

A forgattyúsház alja (bedplate) egyetlen darabban adja meg a főtengely csapágyait is, azok természetesen külön is cserélhetők

A motorblokk illesztéseihez folyékony tömítőanyagot használnak már a gyárban is

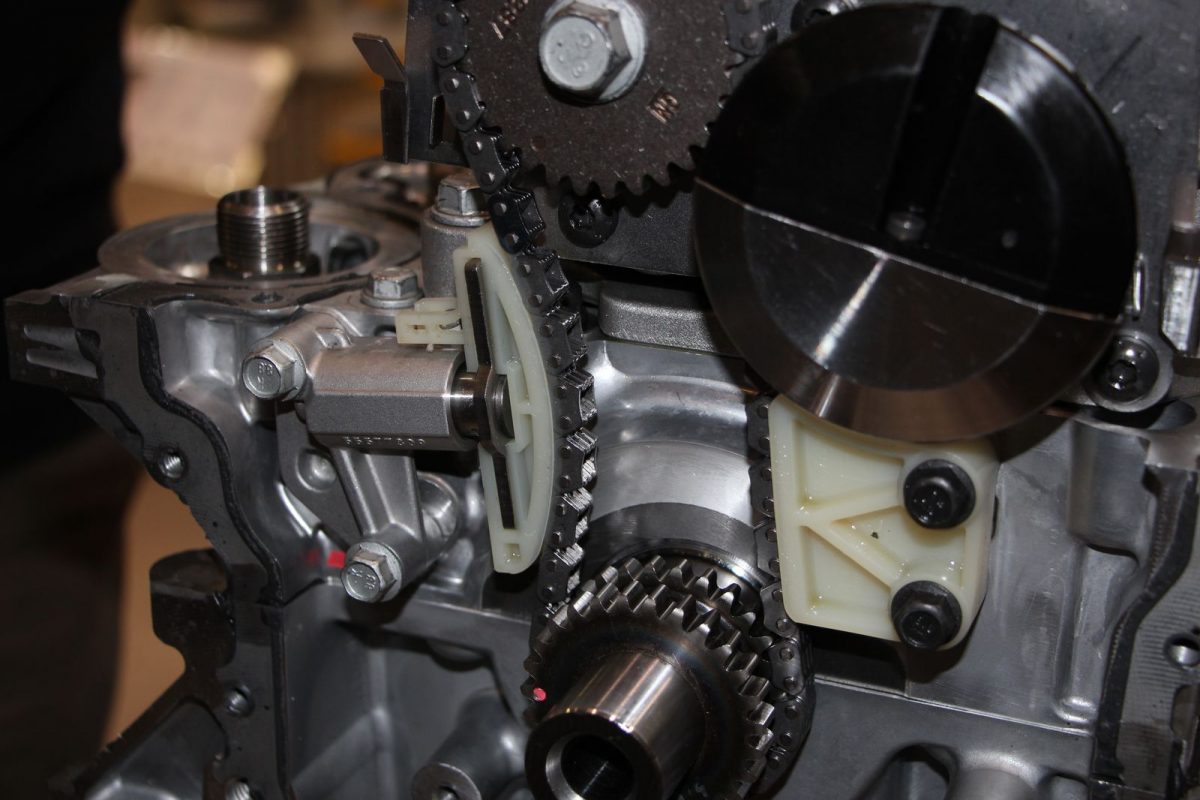

Ez még csak az olajpumpa lánchajtása

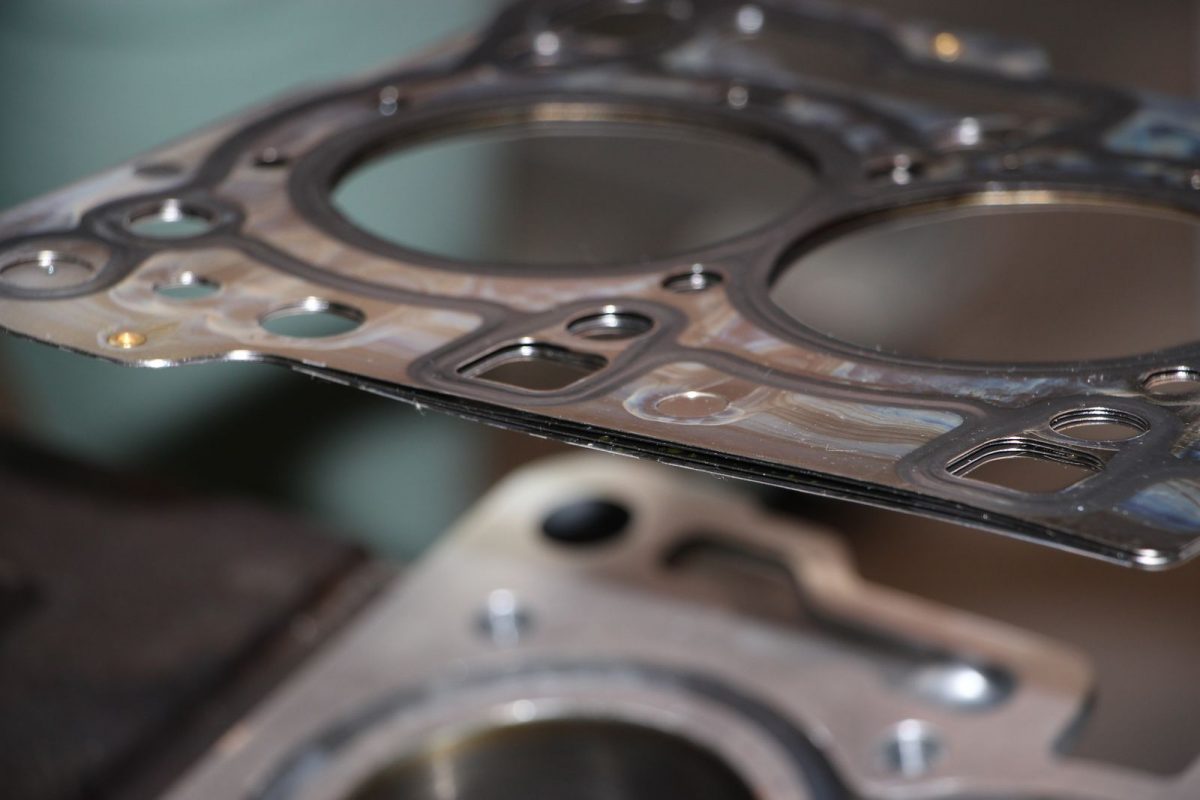

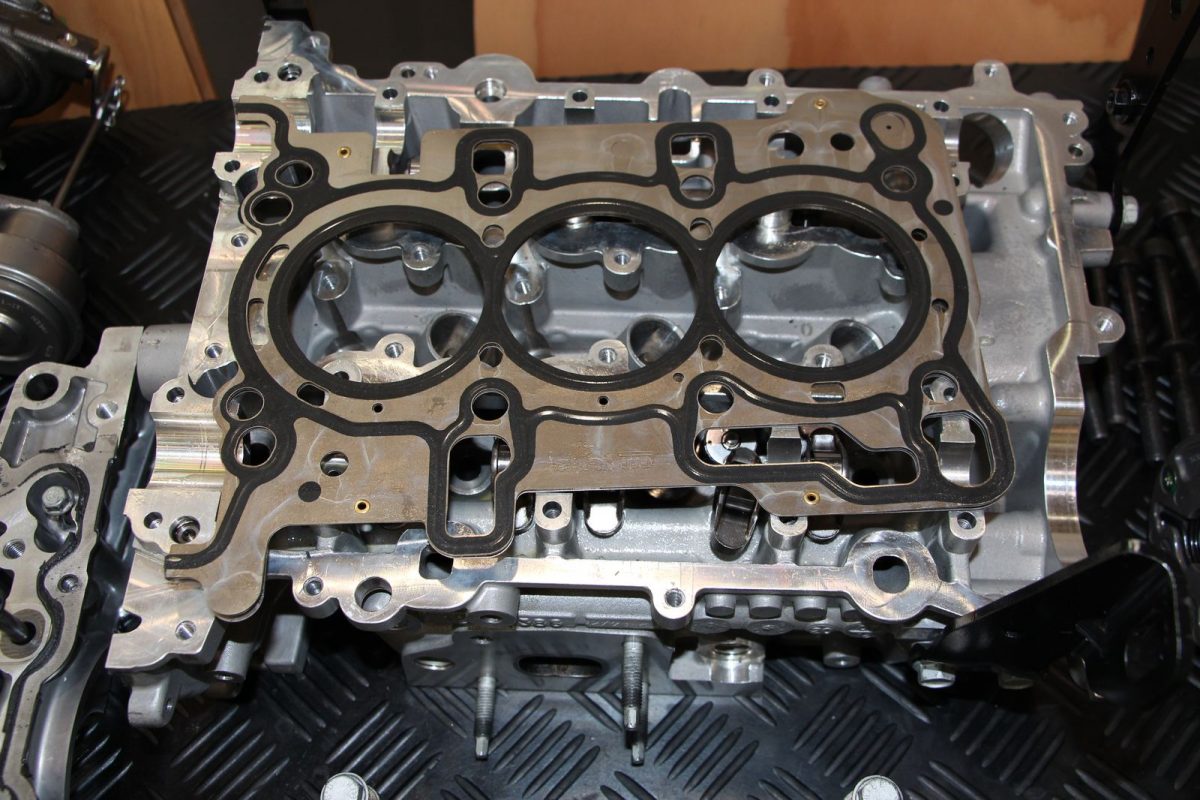

Jön a hengerfej, illetve először annak ötrétegű, fém tömítése

Itt már a blokkon a tömítés

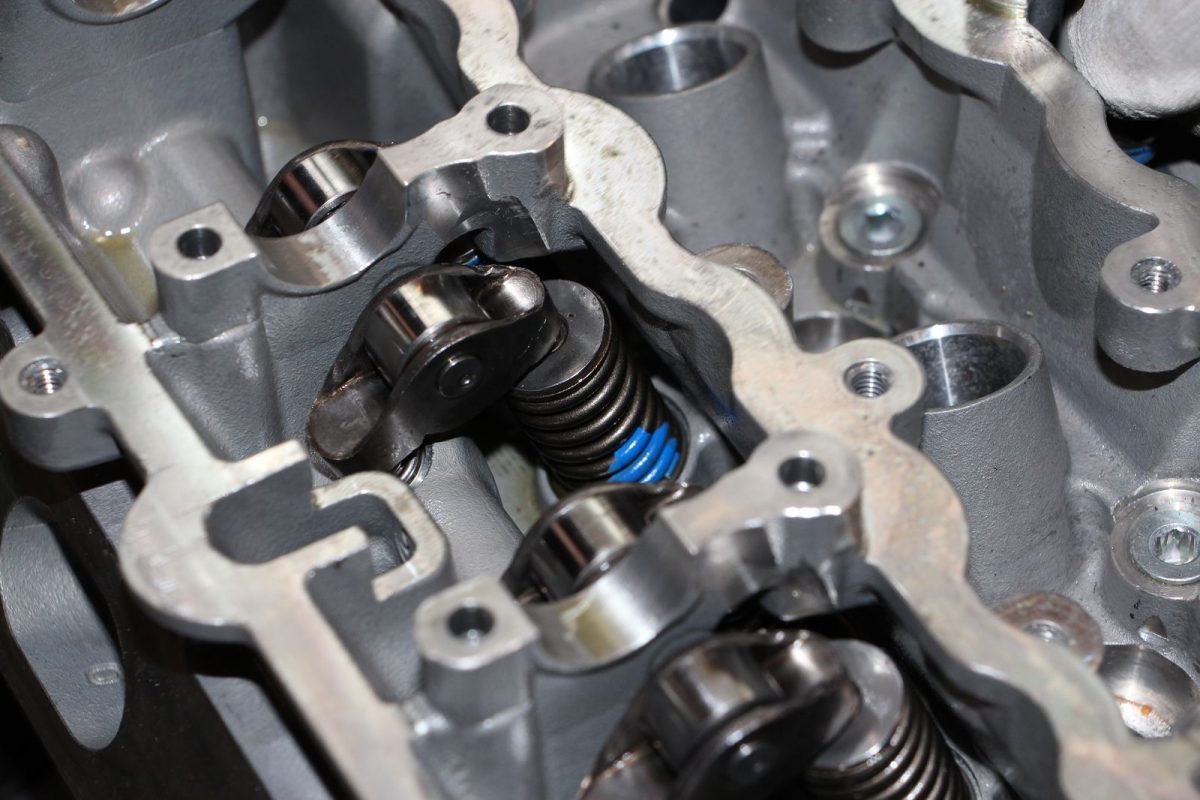

Felkerült a hengerenkénti négyszelepes hengerfej, a szelepek állítómechanizmusa természetesen hidrotőkés, törődést nem igénylő

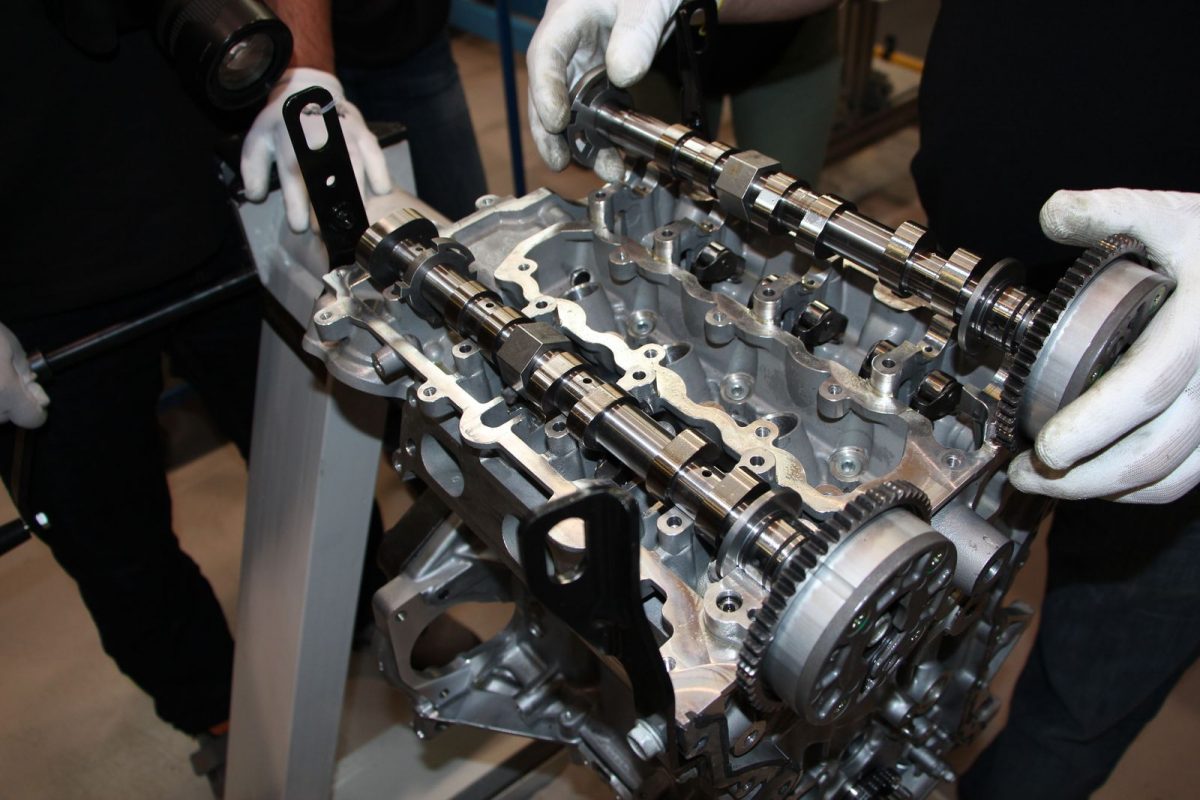

Két, szívó- és kipufogóoldali vezérműtengelyes a SIDI

Ez már a szelepeket lökdöső vezérműtengelyeket a főtengelyről hajtó vezérműlánc

Íme a befecskendező-sor, az injektorok egyenkénti értéke uszkve 100 000 forint

Ismét megfordult a motor, épp az olajteknő kerül fel rá

Ez már az olajteknő − kivételesen − acél alja

Míg a motor egyik oldalára a vezérlés, másikra (először a fordulatszámról tudósító főtengely-jeladó, majd) a lendkerék kerül, ez még egy hagyományos, de a SIDI kettős tömegűt fog kapni. Annak élettartamát a gyárban is 150 000 kilométernek mondják

A lendkerék után jön a kuplung, váltó azonban már nem került a tananyagba

Itt a vízpumpa egy apró olajhűtővel, illetve a kipufogócsonk,

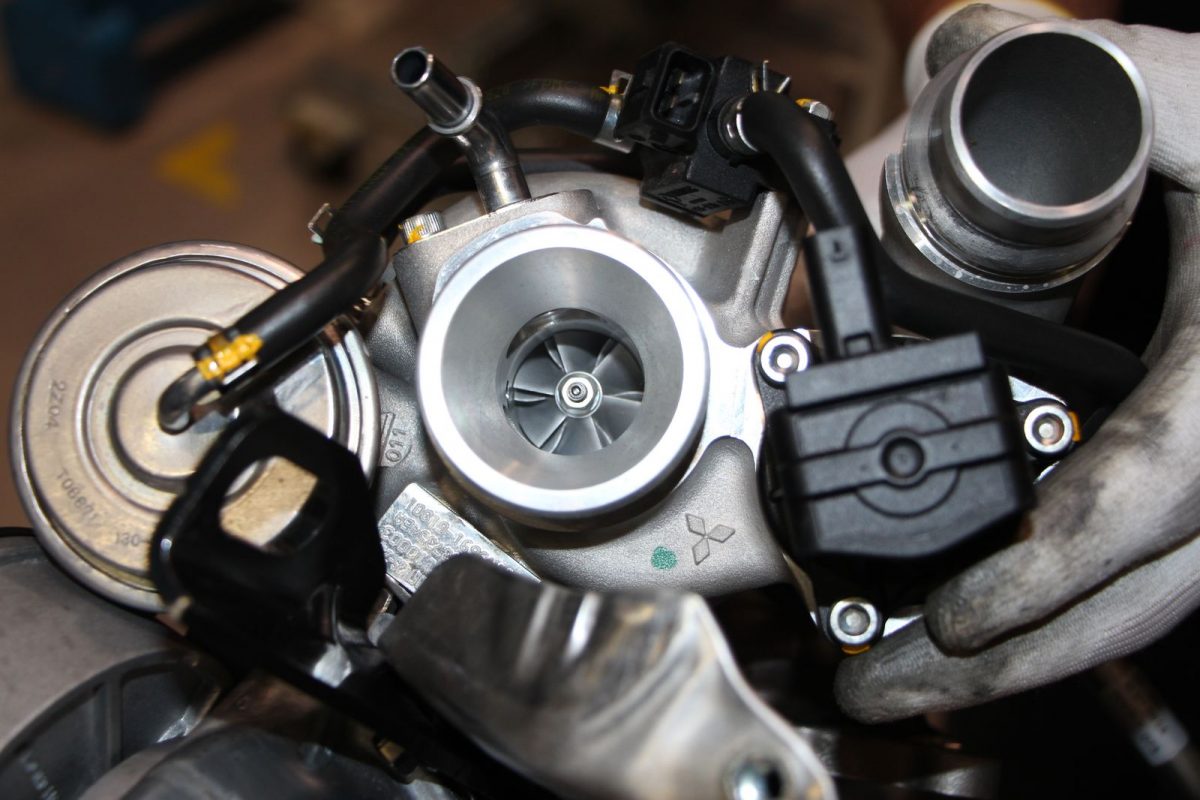

amire egy hőterelő lemez után jön a turbó

Ő a turbó, mely percenkénti 270 000 fordulatszámot is elérhet aprócska lapátjaival

Vékony vákuumcsövek vezérlik az Opel számára a Mitsubishi által szállított turbót

Itt már kész a motor, jövőre ilyen is készül Szentgotthárdon

Itt már legalább vastagabb a vezérműlánca nem úgy mint az 1.3-as dízelé. Ez azért nagyobb biztonságot eredményez.

Köszönöm, tényleg élmény volt látni egy ilyen modern motort minden részletével!

Igaz, elnézést, javítva!

A hajtórúd soron igencsak felkapják a vizet a hajtókar kifejezésre (ott a gyárban).

Mondták nekünk is, hogy „hajtókar a biciklin van”. 🙂

Remek cikk! Gratula érte!

Üdv! Én Opel értékesítő vagyok Pécsett, élvezettel olvastam a cikket, köszönöm, hasznos volt és jól van megírva. Én is szívesen megnézném, üzenem főnökeimnek, hogy minket is vigyenek el ide! Üdv! Vörös Zoltán