Testközelből nézhettük meg, hogyan lesz apró alkatrészekből és szürke semmitmondó lemezekből kész autó a Kia zsolnai gyárában

Külső szemlélőként természetesnek tűnik, hogy a folyamatosan tovagördülő futószalagon csupán másodpercekre áll meg egy autó – ha megáll egyáltalán - valamit „matatnak” rajta a dolgozók, majd mire észbe kapok már méterekre eltávolodott tőlem a korábban kiszúrt jármű. Néhány percet időzve a szalag mellett azért feltűnik, hogy ember és gép tökéletesen összehangolt munkája szükséges ahhoz, hogy ennyire egyszerűnek hasson a folyamat. Nagyjából így tudnám leírni röviden az első benyomásaimat az első gyárlátogatásomról, de mivel ez se nem túl szakmai, se nem túl informatív, igyekeztem belesni a zsolnai gyár kulisszái mögé, hogy tisztább képet kapjak arról, hogyan áll össze néhány lemez egy olyan Sportage modellé, amellyel a gyárhoz vezető utat is teljesítettük. Persze, nem csak emiatt érdekes a mákra SUV-ja, hanem azért is, mert éppen idén lett 30 éves, ezt pedig az autóiparban szokásos módon egy különkiadással ünnepelte meg a márka.

Festői környezetben fekszik a Kia szlovák gyára, persze a márka is ad a külsőségekre. A belső udvar valóságos botanikus kert, rengeteg árnyalatban pompáznak a különböző növények

A teljes létesítmény 192 hektáron terül el, ebből 28-at foglalnak el az épületek

Zsolnán lassan 20 éve készülnek Kia modellek, ez idő alatt pedig szűk 5 millió autó hagyta el a gyár épületét, és több mint 6 millió motor készült el, amelyek egy része az itt készülő járművekbe, a másik fele pedig a csehországi Hyundai gyárba került. Jelenleg az ötödik generációs Sportage, valamint a különböző Ceed kivitelek készülnek a szlovák gyártósoron, de a termelőüzem főprofilját előbbi teszi ki, hiszen 2022-ben a legyártott autók 57 százaléka Sportage volt, míg 47 százaléka Ceed, ebből minden negyedik XCeed, és csak minden tizedik ProCeed. Ha már a tavalyi év: összesen 311 ezer Kia készült el Zsolnán, idén pedig a becslések szerint 340 ezerig kúszhat fel ez a szám, amivel megközelítheti a gyár a rekordot jelentő 2019-es évet.

Legnagyobb eséllyel az Egyesült Királyságba indulnak innen az autók, ugyanis az export 14 százalékát a szigetország teszi ki, de szorosan mögötte Németország, és Spanyolország is jelentős felvevőpiacnak számít. Szlovákiában csupán 2,2 százalék marad, Magyarországra sem sokkal több modell érkezik, éves szinten néhány ezer

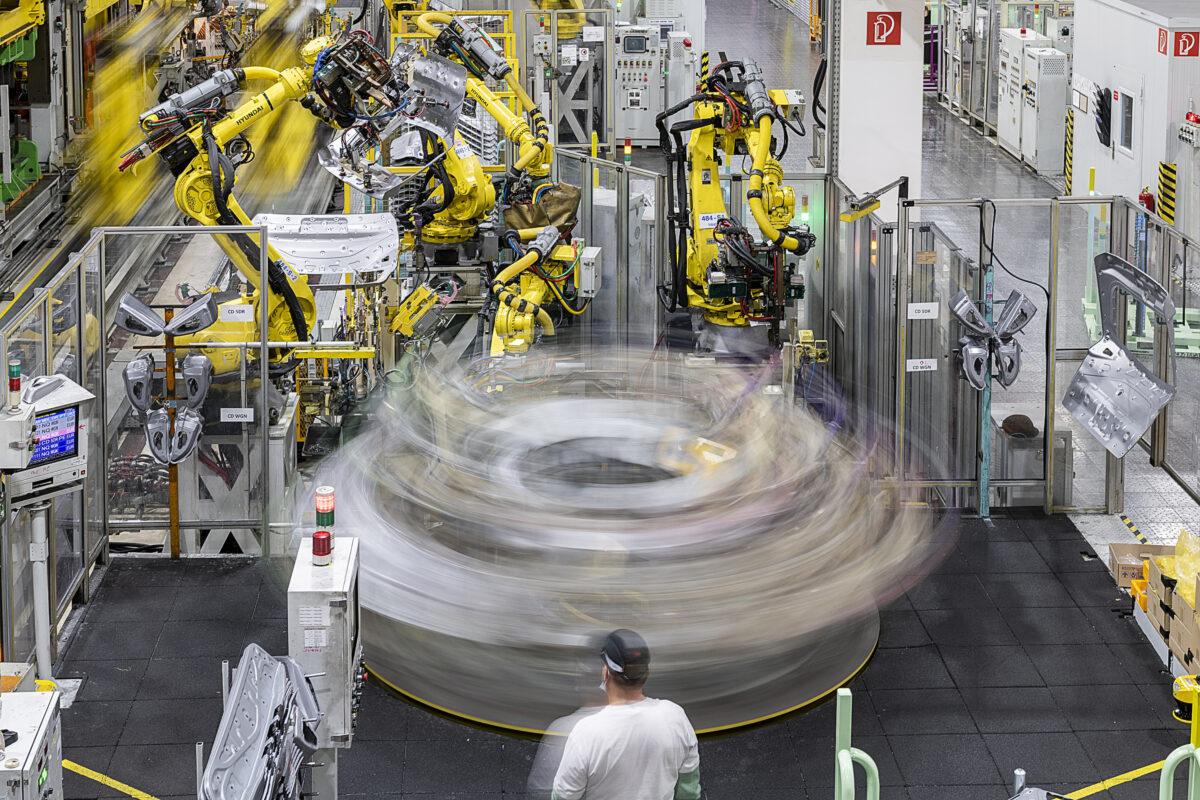

A gyárlátogatás igencsak szigorú keretek között zajlott, hiszen már a bejáratnál befóliázták a telefonokat, a kamerákat egy fekete sáv takarta ki, így még véletlenül sem lehetett felvételeket készíteni – később persze megértettem miért a vasszigor. A túránkat értelemszerűen a nulladik lépésnél kezdtük, vagyis annál a pontnál, amikor a nyersanyagok bekerülnek a létesítmény területére. A fellógatott karosszériaelemek kialakításából könnyű megállapítani, hogy az autó melyik alkatrésze pihen az állványon, de még ezen a ponton nehéz elképzelni, hogy néhány sorral később ebből már kész jármű formálódik. A lemezekből a gyártás következő szakaszában 389 robot „hajtogat” autó formát, és hegesztik össze a különböző elemeket.

A karosszérián ezen a ponton még nem dolgoznak emberek, a nehéz elemeket kizárólag a gépek mozgatják

Az összeszerelt vázak innen egyenesen a fényezőbe vándorolnak a gyárudvar fölött átívelő hídon, amelynek az oldalfa stílszerűen üvegből készült. A látványt hamar felváltja ugyanakkor a praktikum, hiszen a vegyszerek és a kívánt eredmény miatt a karosszériák egy hermetikusan lezárt kamrában nyerik el a színüket, ahol ugyancsak nem dolgoznak emberek, kizárólag robotok, abból viszont rögtön 113. Mielőtt azonban a festéket felpingálnák a gépek egy alapos fürdőt kapnak az autók, amelynek köszönhetően tartósabb lesz a festés, és nem utolsó sorban a korábbi szakaszokban lerakódott szennyeződéseket is eltávolítják a vegyszerek.

A fényezőbe igyekvő modellek mögött felsejlik a gyönyörű hegyvidékes táj

A fényező sor egyszerre 120 autót képes kezelni. Persze ebben a számban a már lefestett, száradó, és a fényezésre várók is szerepelnek

A létesítmény legnagyobb egységét értelemszerűen az összeszerelő sorok teszik ki. Itt a munkafolyamatba már a dolgozók is bekapcsolódnak, nem is kevesen, hiszen egyetlen műszakban 430-an dolgoznak. A fényezés után ide érkeznek a vázak, és ezen a ponton szerelik be a hajtásláncokat, a komplett utasteret, valamint a különböző esztétikai elemeket is. A nehéz alkatrészeket itt is a robotok illesztik be: például a műszerfalat teljes egészében a gépek teszik a vázba, a munkatársaknak pedig „csak” a rögzítést kell megoldani. A Kia saját elmondása szerint is kiemelt figyelmet szentel a mentális egészségnek, ez pedig abban is megnyilvánul, hogy a monotonitást egy sajátos rendszerrel próbálják megtörni. A munkavállalókat bizonyos időközönként a gyártósoron belül máshová irányítják, így senkinek sem kell szűk nyolc órában tökéletesen ugyanazt a feladatot ellátnia.

A robotok egyben illesztik be a műszerfalat. Emellett a szélvédőket is a gépekre bízzák, hiszen ezek az elemek különösen sérülékenyek

Végeláthatatlan sorok, mégis már-már nyomasztó a szervezettség és a tisztaság, de a hatékony munka mindezt megköveteli

Egyetlen munkavállalónak sem kell 7,5 órán át ugyanott dolgoznia, folyamatosan cserélgetik egymás között a feladatokat

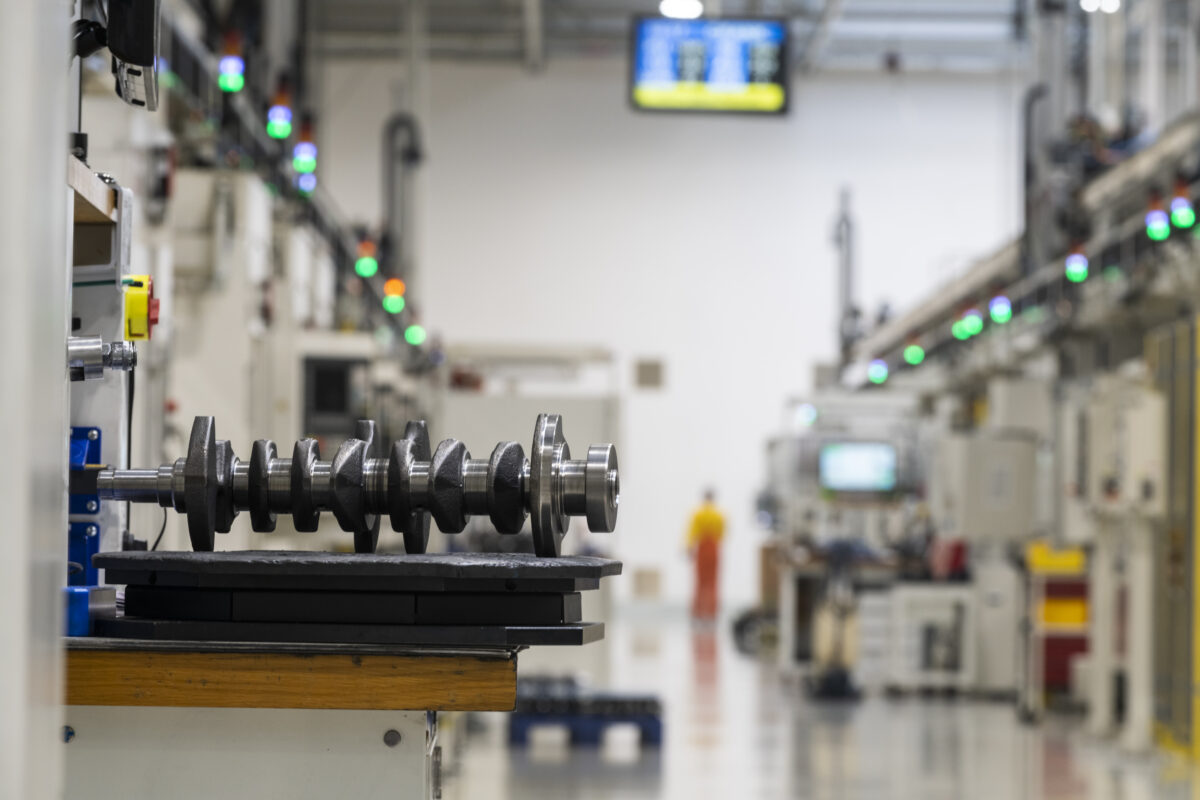

A motorokat is házon belül állítják elő. 2022-ben több mint 460 ezer készült, ezek 89 százaléka benzines, kiviteltől függően 1,5 vagy 1,6 literes

A rendszer rendkívül hatékony, hiszen óránként 65 autó készül el, így egy rövid fejszámolás után akár az is kijelenthető, hogy Magyarország teljes „Kia szükségletét” négy nap alatt meg tudná termelni a gyár, de ez természetesen nem ilyen egyszerű. A szalagokon nincsenek szétválasztva a különböző típusok, sőt még a bal- és jobbkormányos járművek sem, a dolgozók az autón lévő papírok és a mellettük található monitor alapján tudják pontosan melyik autóba milyen alkatrészeket kell beszerelniük. Persze ebben is nagy segítséget kapnak, hiszen a mögöttük lévő szalagon mindig azok az elemek futnak, amelyek az adott példányhoz szükségesek.

A motorházon szereplő papír elárulja a dolgozóknak pontosan milyen felszereltségi szinttel, és melyik országba készül a konkrét példány

Az összeszerelés után az utolsó szalagon érkezik el a nagy pillanat, ugyanis ekkor indítják be először

Miután minden elem a helyére került elérkezik az első igazi próba. Az utolsó szalagon feltöltik az összeszerelt járműveket a szükséges folyadékokkal (ablakmosó, üzemanyag), és ha minden stimmel, akkor az első alkalommal életre kel az autó, majd a gyártósort már a saját lábán hagyja el. A Kia helyi szakemberei elárulták, hogy nagyjából hetente 2-3 alkalommal fordul elő technikai hiba, de erre is akad megoldás, hiszen a szalag mellett egy emelő pihen, amely könnyed mozdulattal kikapja a félresikerült példányt, amennyiben annak javítása 2 percnél többet vesz igénybe, hiszen azt még ott helyben megoldják.

Az első teszt után az igazi megpróbáltatások a kinti tesztpályán várnak az elkészült autókra, ha ezen is átmennek, utána kezdődhet a kiszállítás