Fekete mágia vagy a jövő technikája? Így készül a villanyautó!

Képcsokor és videó: az üres akkuváztól a kész Enyaqig kísértük a Škoda gyártósort

Ez a cikk több mint 90 napja frissült utoljára, ezért kérjük, az olvasása során ezt vegye figyelembe!

Már nem csak Németországban készítenek MEB akkucsomagokat a VW konszern tisztán elektromos járműveibe a kontinensen, a Škodánál is megkezdődött a gyártás. A csehországi Mladá Boleslavban kísértük végig a teljes Enyaq iV gyártást, immáron akkucsomagostul.

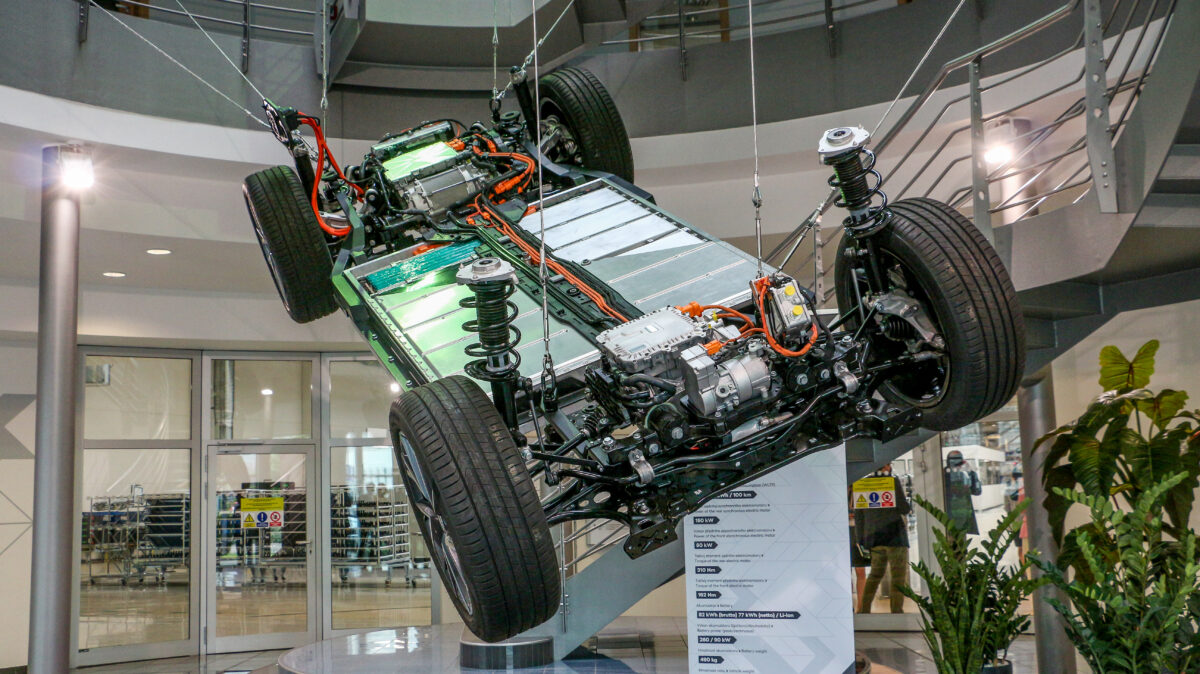

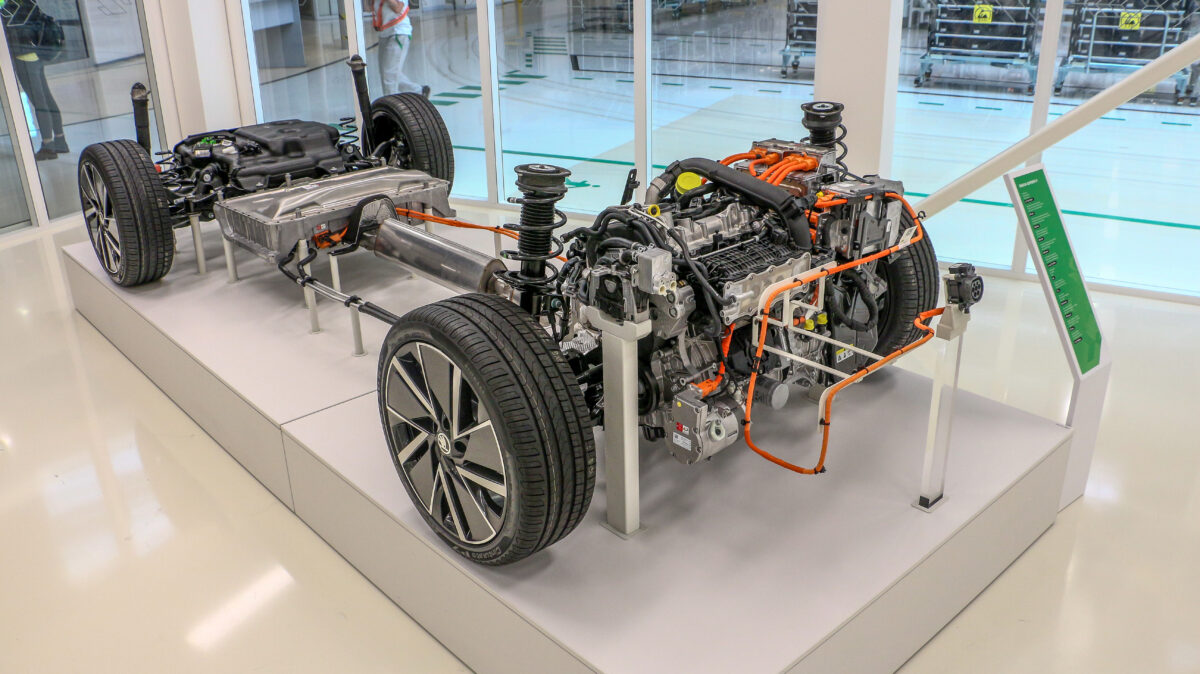

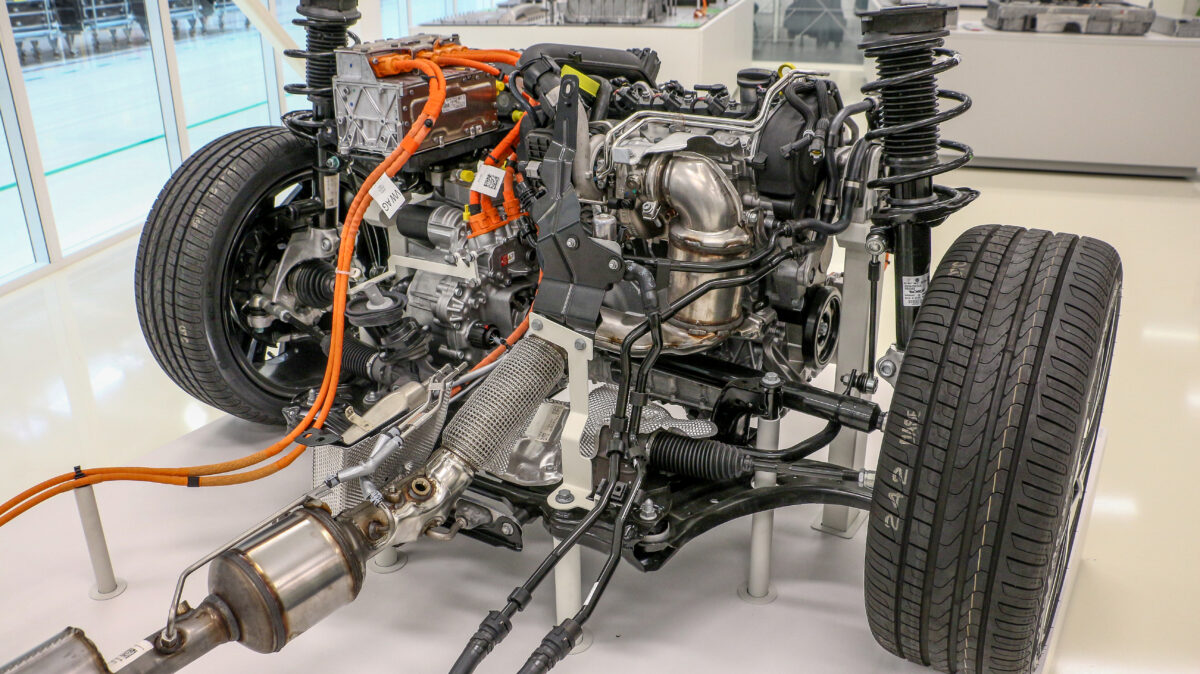

A Mladá Boleslav üzem M6 részlegére belépve egy Enyaq iV komplett alja, hajtással és futóművel fogad: joggal büszkék a technológiára a csehek

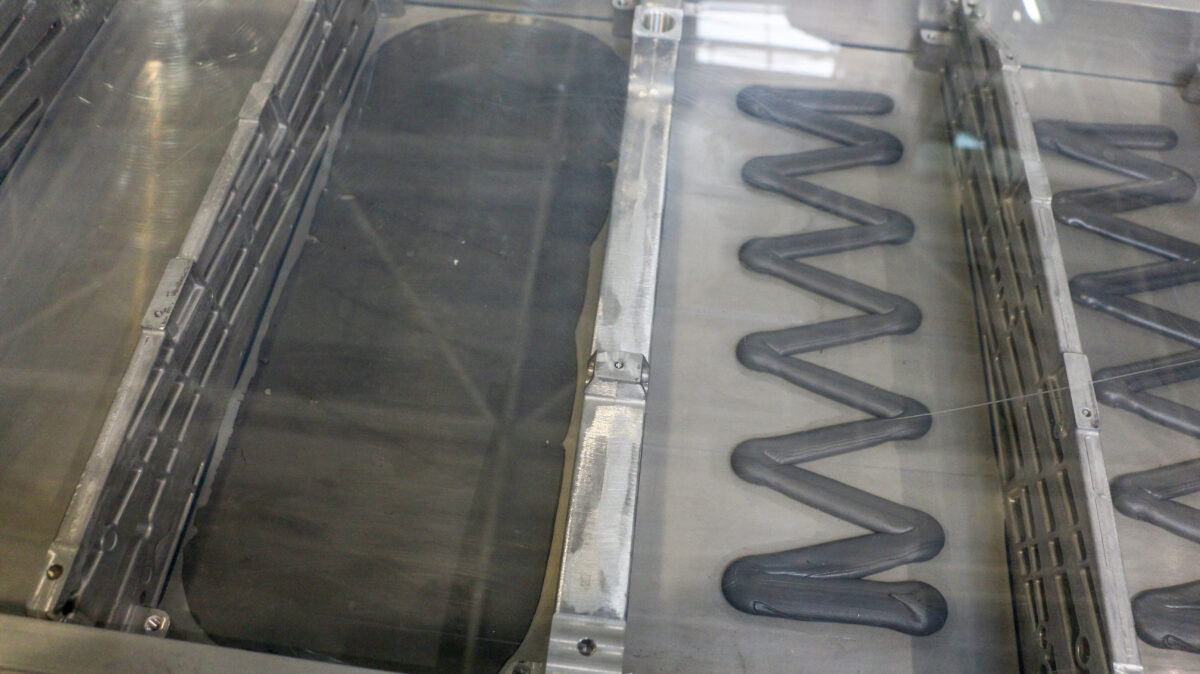

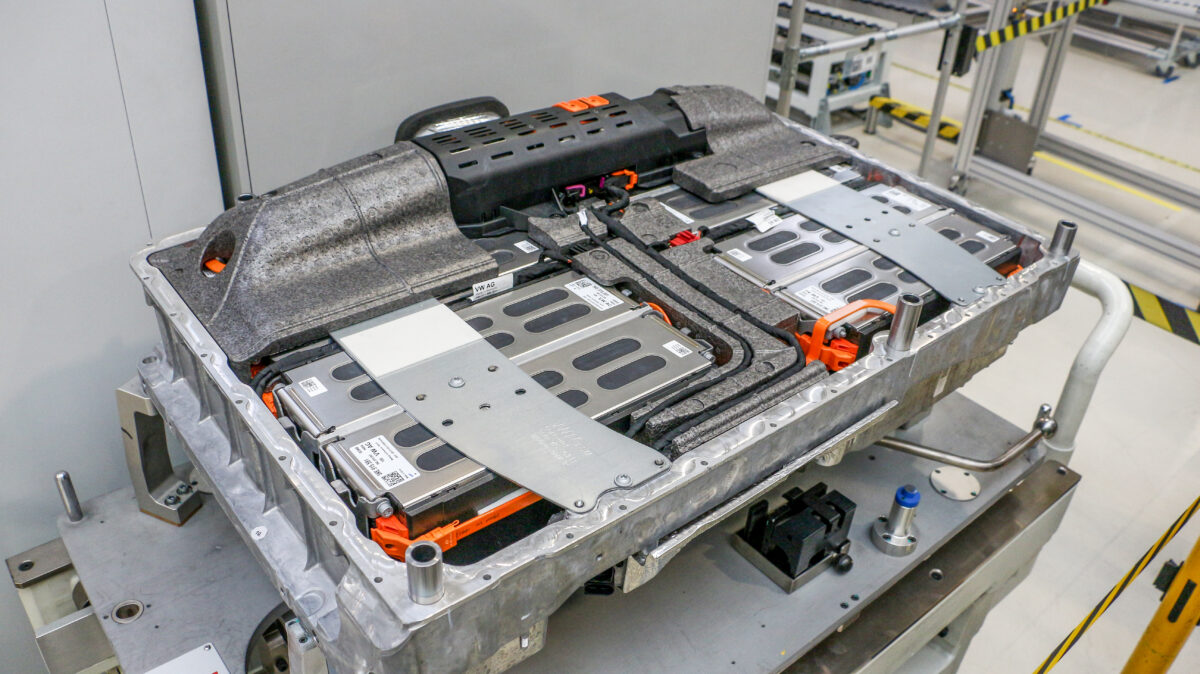

A gyártás egy üres vázzal kezdődik, amelybe majd az akkucsomag moduljai mennek: az Enyaq iV 80x esetében 12 darab

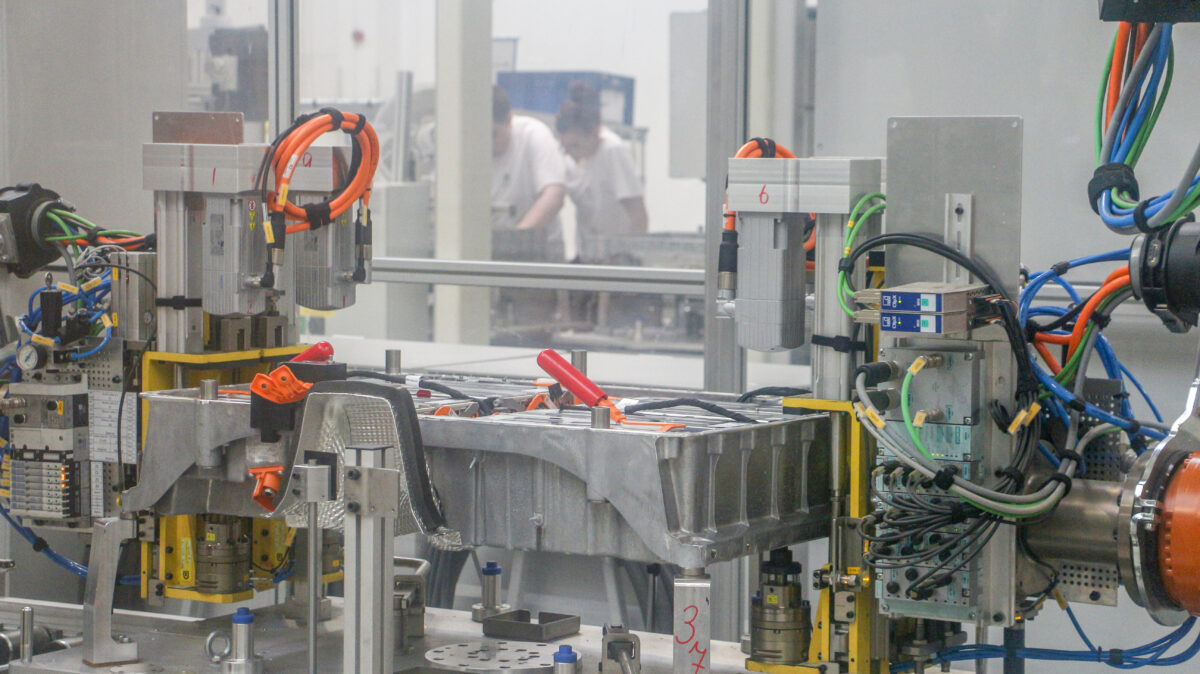

Először egy szürke hőelvezető pasztát nyomnak ki a modulok alá, balra a kinyomás utáni állapot látható, jobbra pedig ahogy a paszta szétterül, ezzel a teljes felületet tömítve a modul és a váz között

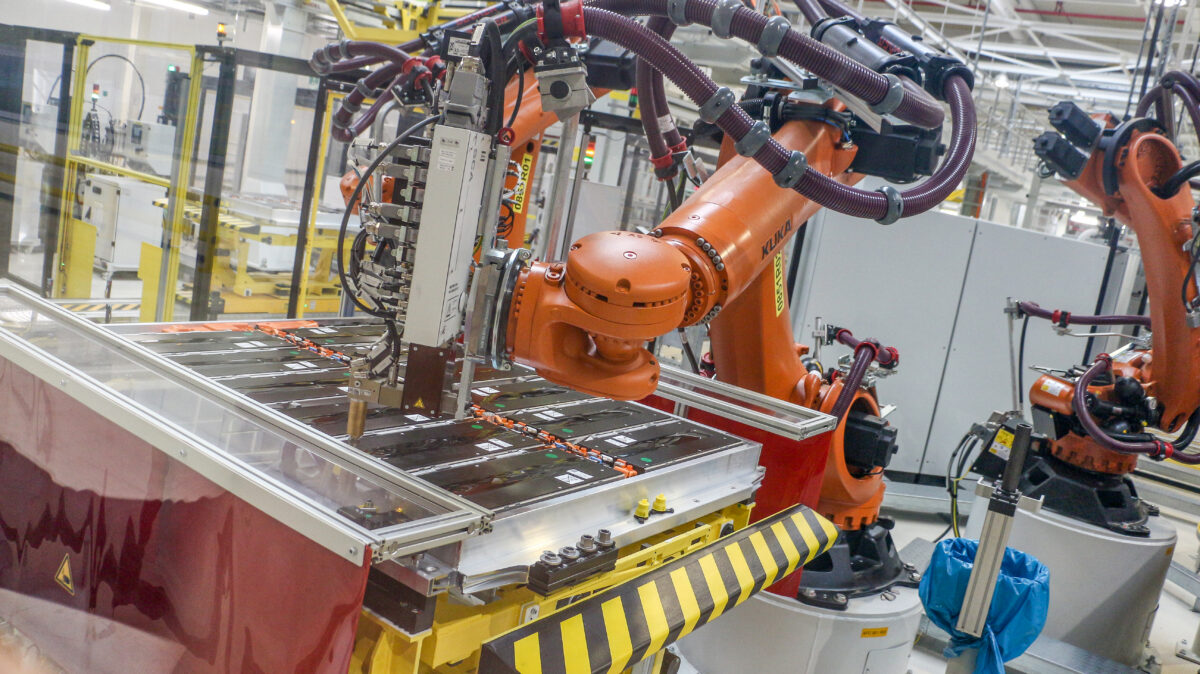

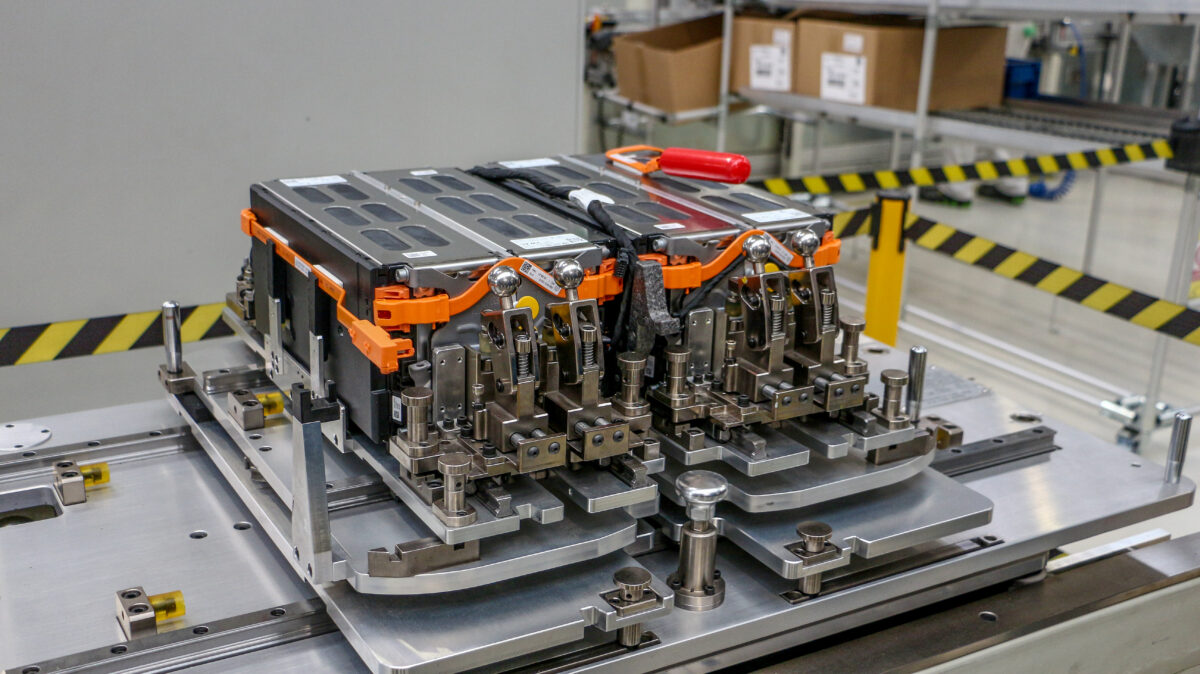

A pasztázott vázba ezt követően belekerülnek a modulok

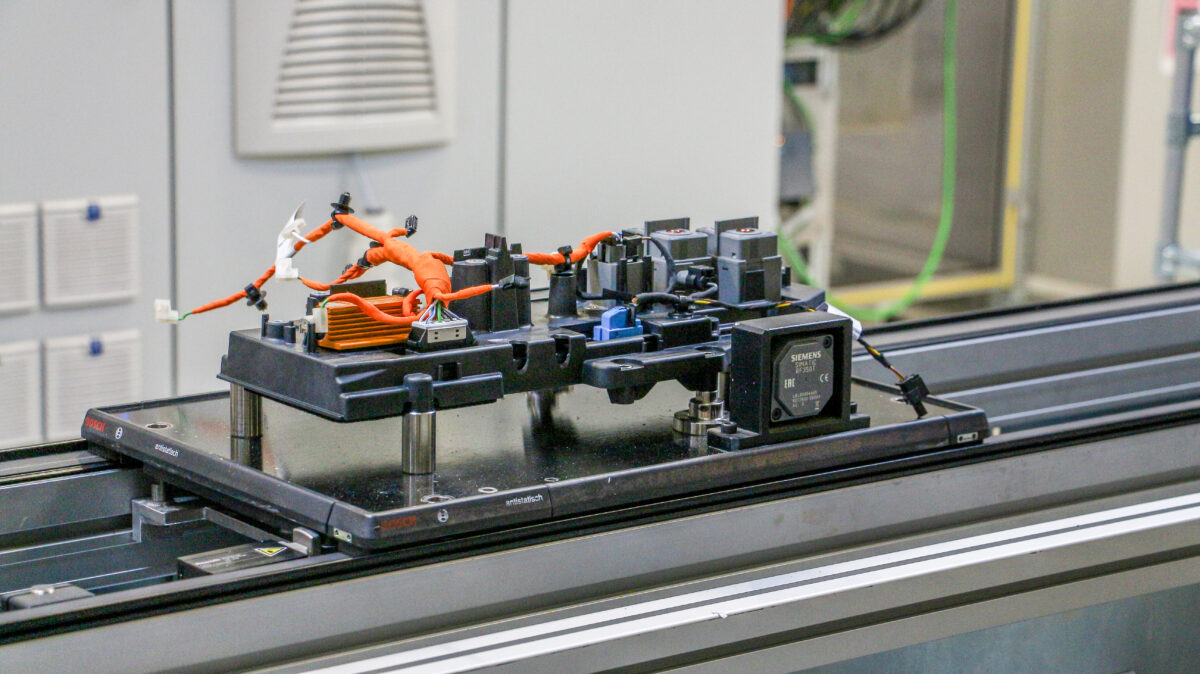

Először a főcsatlakozót és a vezérlőt szerelik be az akkucsomag elején található nyílásba

Ezt a feladatot az utolsó, narancssárga csatlakozósor felhelyezését kivéve emberi kéz végzi, ami ritka ezen a gyártósoron

A főcsatlakozó bekötése után a modulokat is összekötik

Ehhez a képeken látható kábeleket használják, szintén munkások végzik a feladatot

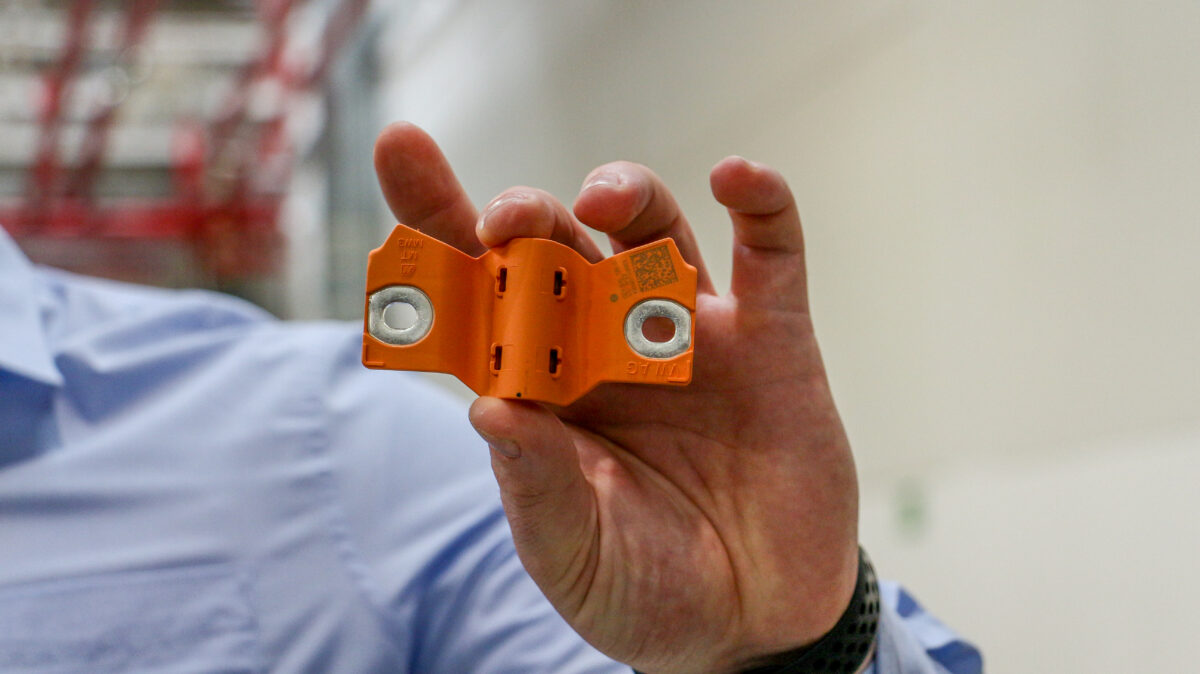

Ez a "pillangó" az utolsó, a működéshez szükséges darab, állítólag amikor ezt beszerelik, lényegében már használható az akkucsomag, így ezt a lépést egy áramerősség-teszt követi

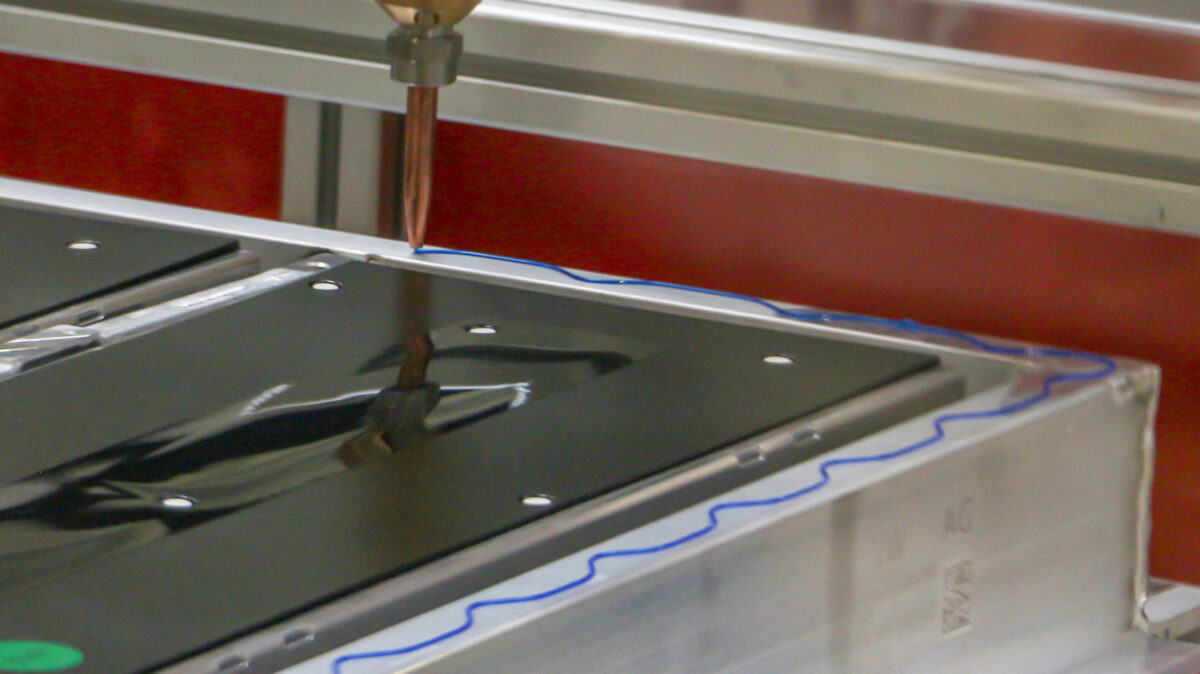

Ha az akkucsomag hozza a teszten a megfelelő értékeket, akkor lezárják, ehhez először ez a robot felhord egy kék tömítőanyagot a váz és a fedél csatlakozási helyére

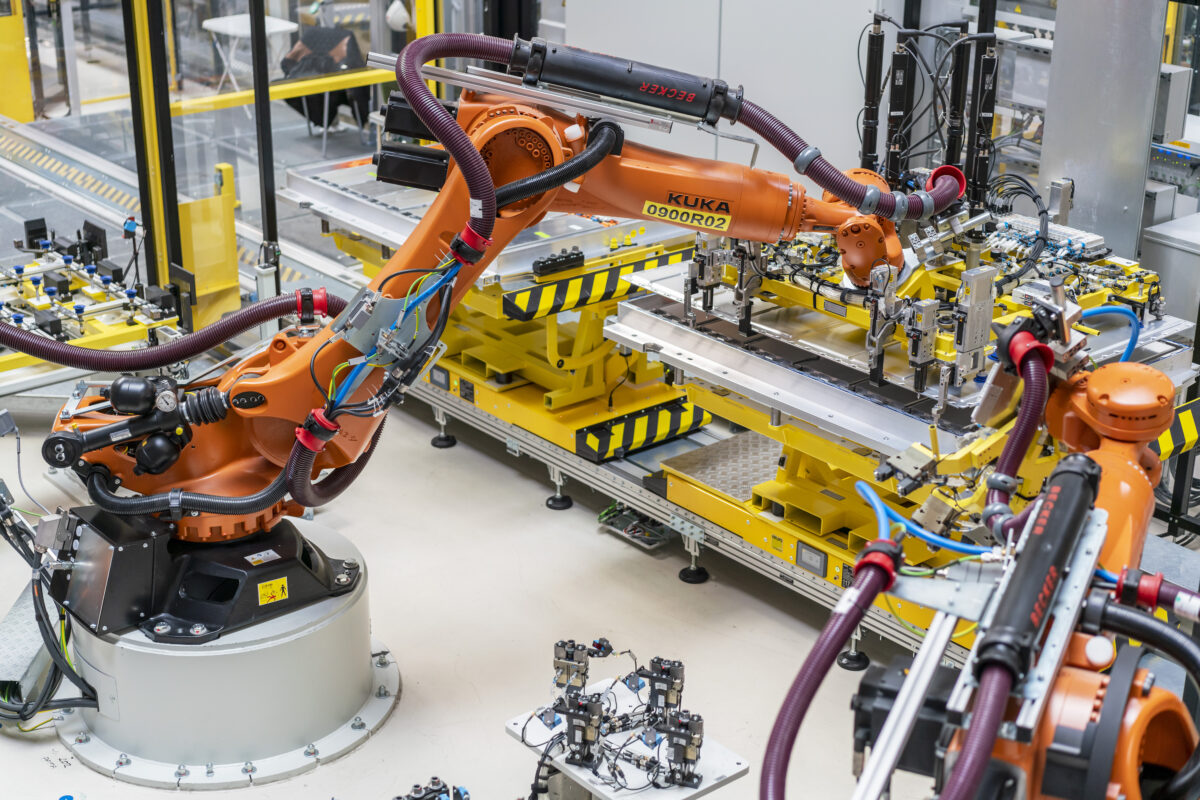

Ezt követően a robotkarok felhelyezik, majd rögzítik az akkumulátorcsomag fedelét

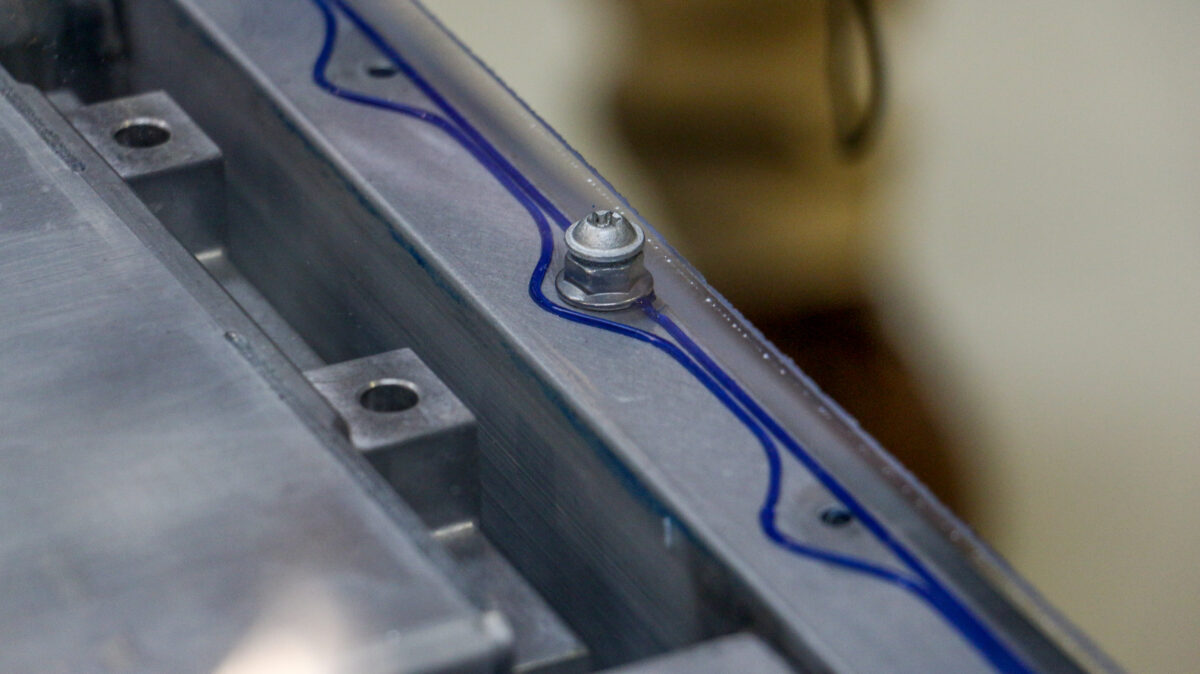

A fedelet a képen látható, különleges csavarokkal rögzítik, amelyek maguknak fúrnak menetet a váz alsóbb rétegeibe

A sarkoknál a fedél felhelyezése után is észrevehető marad a kék tömítőanyag

Az akkucsomagot ezután megfordítják a robotkarok, hogy az aljára felkerülhessen a védőlemez

A legvégén felhelyezett fekete pöckök a végső rögzítési pontok, ahol majd az autóhoz fogatják az akkut a későbbiekben

A gyártósor teljes területén önvezető szállítókocsik hozzák-viszik a szükséges alkatrészeket és felszereléseket, ráadásul jelentős részükből hangosan szól a zene is, az alkalmazottak hangulatának javítása mellett a biztosabb észrevehetőség miatt is

Ide fog épülni a második gyártósor, amely további 125 ezer akkut ont majd magából évente

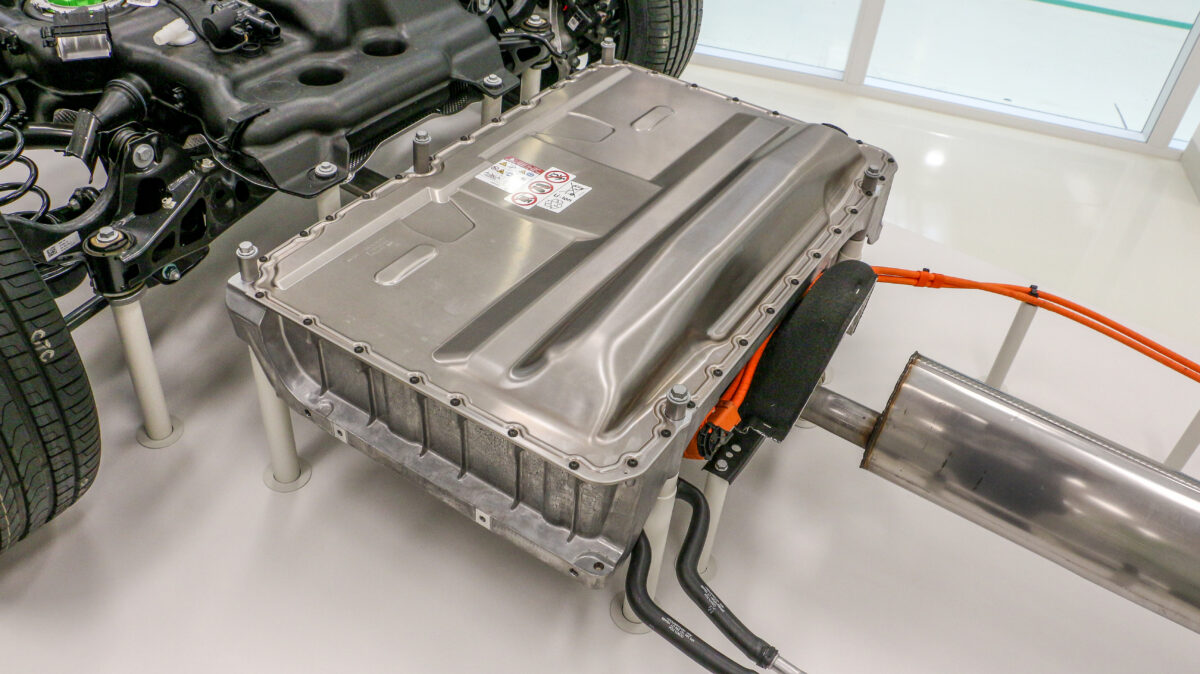

Az eddig bemutatottak mellett a MEB akkumulátorokkal egy légtérben található a konnektoros hibrid akkucsomagok összeszerelő futószalagja is, amely jóval több emberi erőforrást alkalmaz

Így néz ki az 1.4 TSI alapú konnektoros hibrid hajtáslánc: középen, a hátsó ülések alatt láthatjátok az akkucsomagot

A raktár hatalmas, ráadásul teljesen robotizált

Ilyen síneken szállítják targoncák és rakodók nélkül az egyesével közel 500 kilós akkucsomagokat egészen a teherautóig

A raktár kezeléséhez mindösszesen néhány főre van szükség

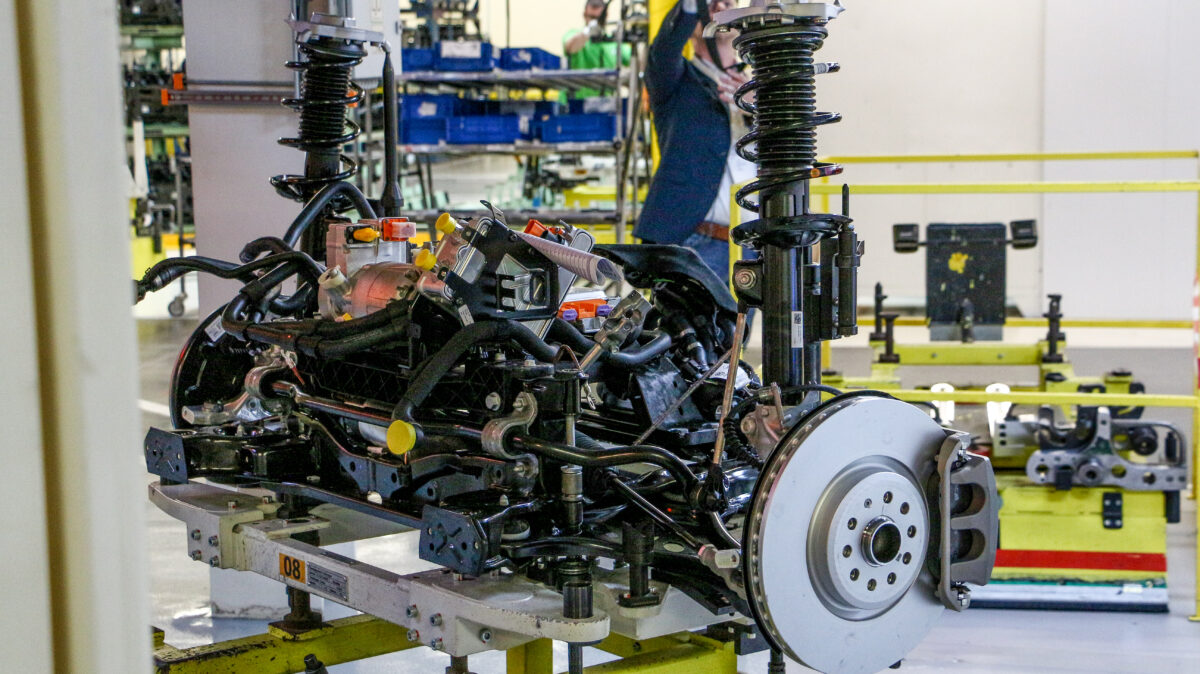

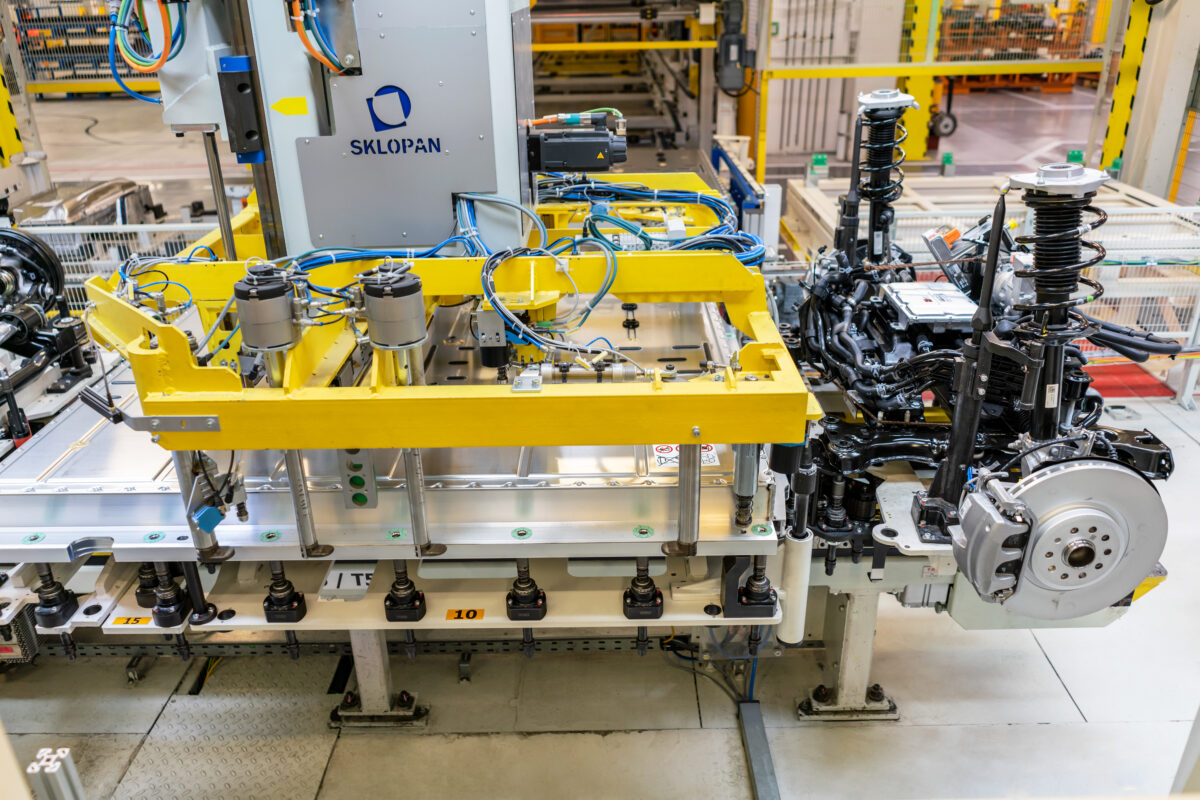

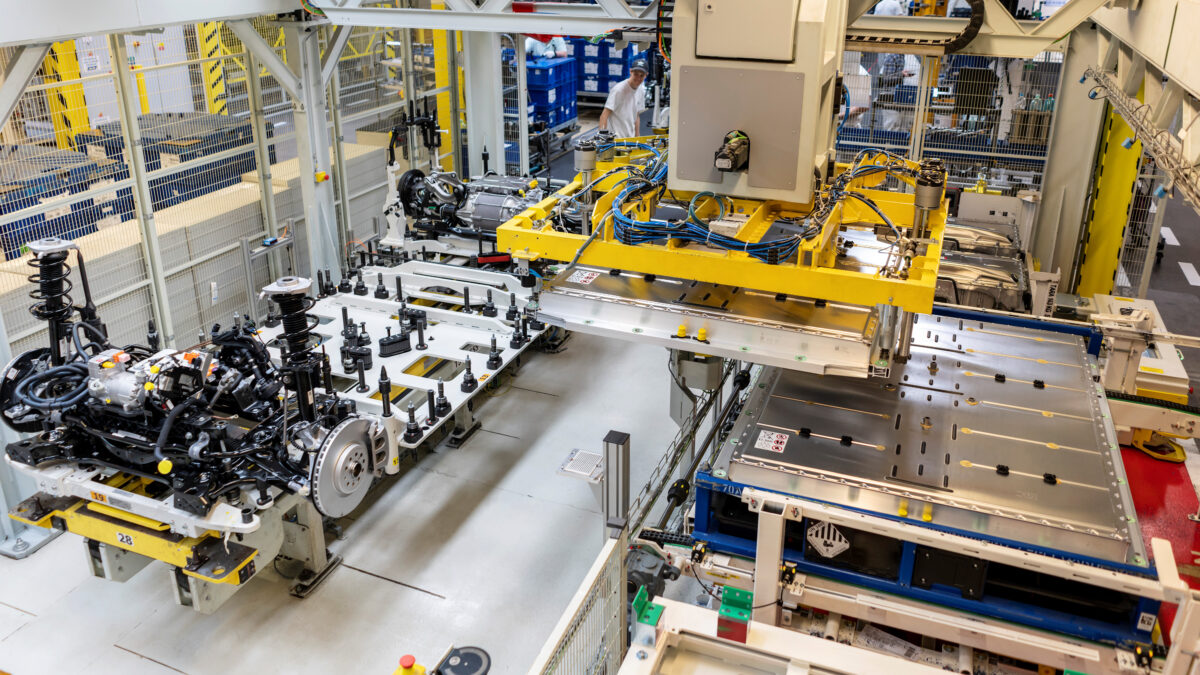

Visszatérve az Enyaq gyártásra, először a futómű és a hajtás alkatrészeit szerelik fel egy vázra, a képen egy komplett első rész látható

Ezt követően egy robot ráhelyezi az akkucsomagot is az említett vázra, az első és a hátsó tengely alkatrészei közé

Ezután a munkások ellenőrzik a csatlakozásokat és elvégzik az utolsó simításokat

Ekkor jön a csoda, az úgynevezett házasítás: a karosszéria és az egyben érkező hajtás- és futóműalkatrészek összeillesztésekor nagyjából 600 ponton rögzítik egymáshoz a két részegységet egyetlen lépésben

Ezután ismét az emberi kéz következik, a visszalévő összeillesztési feladatokat vegyesen végzik robotok és munkások

Felkerülnek a kerekek és a különböző belső burkolatok is, amelyeket a lámpatestek követnek

Így néz ki egy beszerelt akkucsomag, alulról, már a műanyag burkolatokkal és a kerekekkel együtt

Érkeznek az Enyaq iV és az Octavia modellek a gyártósoron, egymás után, ráadásul olyan természetesen, mintha mindig is osztozniuk kellett volna a kapacitáson

Balra a Mátyás által korábban tesztelt egyik Enyaq iV, jobbra pedig a menetpróbán általam vezetett egyik Enyaq Coupé iV: ezekhez a modellekhez már az akku is helyben készül

Hitvány önmetsző csavar + leragasztott nagy felületű zárófedél.

Hát, gratulálok, ezek tényleg karbantartás mentesek.

Javítása a csere!