Ugye milyen jól mutat a Burgundivörös dukkózás a RAV4-en? Azonban kerek háromszáz ezer forintot kell érte leszurkolni

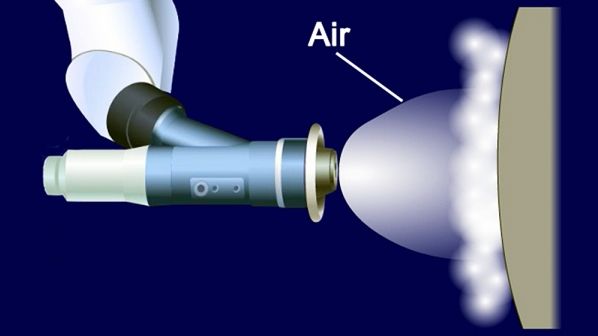

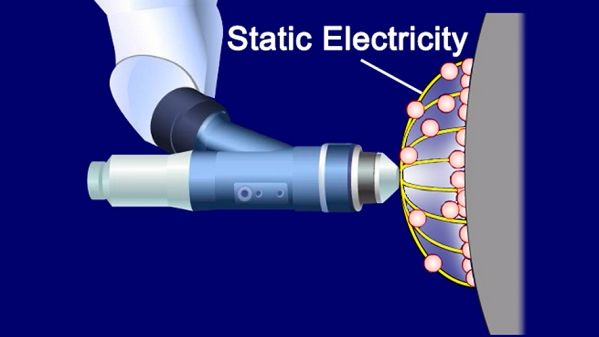

Sokan nem is gondolnánk, hogy a fényezés folyamata milyen nagy anyagi veszteségekkel jár. Képzeljék el, hogy a sűrített levegővel üzemelő festékszóró pisztolyokból érkező festékcseppek sebessége egyszerűen túl nagy ahhoz, hogy száz százalékosan megtapadjanak a fényezendő felületeken. A veszteség igen jelentős is lehet, akár 40 százalék. Érdekes, hogy eddig az autóiparban egyik gyártó sem foglalkozott komolyabban ezzel a problémával, vagy legalábbis nem olyan eredményesen, mint a Toyota. A megoldás abban rejlik, hogy a Toyota elektromossággal ruházza fel a festékcseppeket, így azok valósággal odaragadnak a fényezendő, javarészt fém felületekre. Az igazsághoz hozzátartozik, hogy hasonló megoldással már a kozmetikai iparban jó pár éve találkozhattunk, viszont az autógyártásban tényleg világújdonságnak tekinthetjük a japánok rendszerét.

Itt még egy "hagyományos" fényezőkamrát láthatunk.

Természetesen a sajtóanyagukban fő célként a környezetbarát gyártás elérése szerepel, azonban a C0

2 lábnyom az új eljárás segítségével 7 százalékkal csökken, ami így elsőre nem egy olyan mellbevágóan nagy szám. Azonban, ha a gyártás minden egyéb területén is el lehetne érni egy ekkora, előszörre kevésnek tűnő csökkenést, akkor igen jó úton haladnánk a Volkswagen által is kijelölt, széndioxoid semleges autóipar felé. Most viszont vizsgáljuk meg közelebbről a technikát, hiszen nem olyan egyszerű, mint azt elgondolnánk. A "régimódi" nagynyomású szórófej helyett ugyanis egy nagy sebességgel forgó, mintegy 600 mikrobarázdával tagolt, hengeres injektor juttatja a felületre a festékanyagot, nagyjából 10 centiméteres távolságról. A porlasztás, illetve a cseppek elektrosztatikus feltöltése a barázdákon történik meg, majd innen a centrifugális erő segítségével röpítik a bevonandó felületre a finoman porlasztott anyagot. Ez elvi síkon így nagyon egyszerűnek tűnhet, azonban mi még nem kalkuláltunk a fényezendő lemezek szerkezeti egyenetlenségeivel, továbbá a karosszéria síkjának változásaival.

Szemet gyönyörködtető formát rajzoltak a Lexus LC Coupénak, illetve azt is kitűnően szemlélteti, hogy a valóságban milyen sok él, törés és domborítás tagolja a karosszériát

A valóságban ezek komoly problémát okozhatnának, mivel kis mértékben, de folyamatosan változik a szórófej és a felület közötti távolság, ami az áramerősség ingadozását vonná maga után. Így eltérő méretű festékcseppek kerülnének a különböző karosszériaelemekre, ami elégtelen festési minőséget eredményezne. Nyilvánvaló, hogy ezt egyik gyártó sem engedheti meg magának, ezért a rendszer úgy igazítja a feszültséget, hogy a folyamat állandó áramerősségen mehessen végbe. A technika kifejlesztésénél fölöttébb nehéz volt áthidalni ezt a problémát, viszont úgy tűnik, hogy megérte. Amellett, hogy így nyolcadára csökkent a festék-veszteség és környezetkímélőbb lett a gyártás, még számos más előnye is van a fejlesztésnek. Az imént említett kisebb veszteségnek köszönhetően csökkenthető a szóródó festéket felfogó tálcák mérete, így összességében az egész fényezőkamra mérete, ami hely- és energiatakarékosabbá teheti a folyamatot.

Előbb a megszokott, utóbb az elektrosztatikus töltetet adó szórófejek metszetét láthatjuk

Ha pedig azt gondolnánk, hogy ez is egy olyan új technológia, melyet a sorozatgyártásba soha nem ültetnek át, akkor tévedünk, hiszen a Toyota két japán üzemében, Takaokában és Tsutsumiban már be is vezette a rendszert. Sőt, úgy tervezik, hogy a közeljövőben az összes üzemükben ilyen eljárással fényezik majd a gépjárműveket. Továbbá olyan nagylelkűek a japánok, hogy a vállalat globális környezetvédelmi szerepvállalásával összhangban, licensz-szerződés keretében más gyártóknak is rendelkezésére bocsátják az eljárást néhány éven belül. Ezáltal hozzájárulnak a globális autóipar környezeti terhelésének mérsékléséhez. Így kijelenthetjük, hogy ez egy olyan fejlesztés, mellyel mindenki jól járhat.